سیکل مکانیکی کولر گازی مبحثی است که در این مقاله قصد داریم به آن بپردازیم پس تا پایان با ایران پمپ همراه باشید.

کولر گازی نوعی دستگاه تهویه است که به کمک سیکل تبرید تراکمی، گرما را از اتاق گرفته و آن را در خارج اتاق دفع میکند. در بعضی دستگاهها امکان معکوس کردن این سیکل یا چرخه وجود داشته و میتوان کولر را تبدیل به پمپ حرارتی کرد و در فصل زمستان از آن برای گرمایش استفاده کرد.

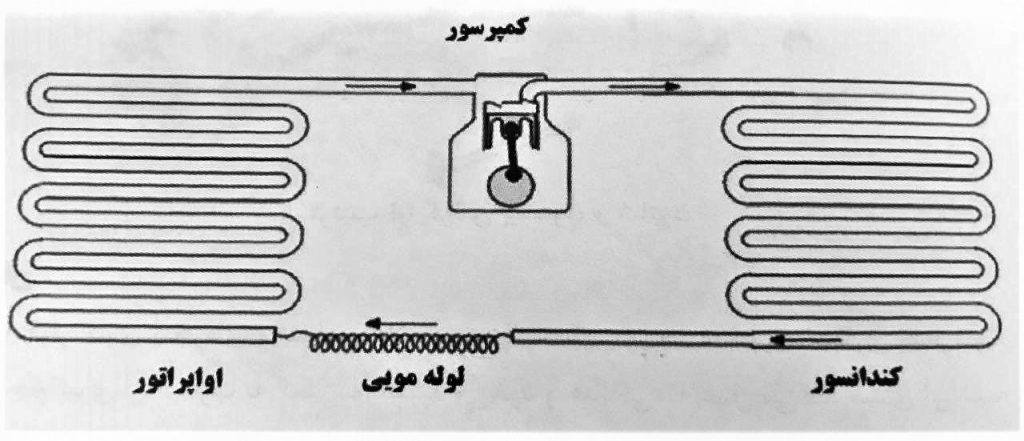

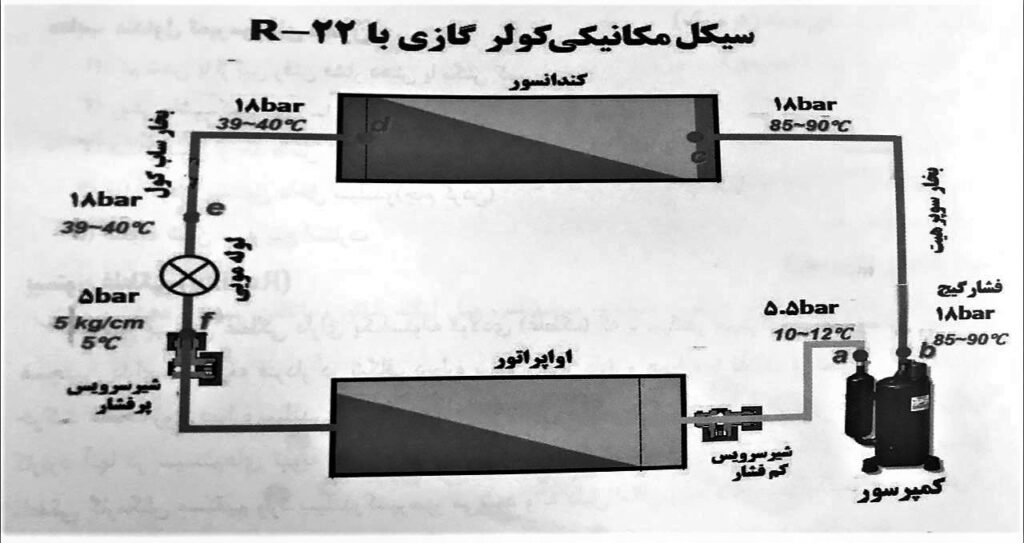

كمپرسور (متراكم كننده): مبرد را متراكم و باعث چرخش آن در سيكل مي شود.

كندانسوز (تقطيركننده): تبديل كننده بخار به مايع است.

دراير (صافي): گرفتن مواد زائد سيستم به واسطه اين قسمت است.

كاپيلاري تيوپ (لوله موئي): باعث كاهش فشار و افزايش سرعت مي شود.

اواپراتور (تبخيركننده): مايع را به بخار تبديل مي كند.

سيكل تراكم از نظر فشار از دو قسمت تشكيل شده است

بخش فشار ضعيف: از خروجي عامل انبساط مبرد (لوله موئي شروع مي شود و تا انتهاي لوله مكش ادامه مي يابد.

بخش فشار قوي: از ابتداي لوله رفت تا ورودي عامل انبساط مبرد (لوله موئي) ادامه مي يابد.

براي تميز نگه داشتن مدار گردش مبرد سيستم تهويه كننده از جرم نصب فيلتر الزامي مي باشد، زيرا تا حد زيادي در راندمان دستگاه مؤثر است. در بعضي موارد از فيلتر دراير هم استفاده مي شود. قبل از ورود به لوله مويي استفاده مي شود.

كمپرسور قلب يك سيستم تراكمي و به طور كلي دو عمل مهم را انجام مي دهد:

متراكم كردن ماده مبرد

با ايجاد اختلاف فشار در سيستم موجب گردش ماده سرمازا در سيكل مي شود.

كمپرسور بخار مبردكم فشار با دماي كم را از طريق لوله مكش (برگشت- سكشن) جذب كرده و پس از متراكم نمودن آن از طريق لوله رفت (دهش- ديس شارژ) با فشار و دماي بالا به سمت كندانسوز هدايت مي كند.

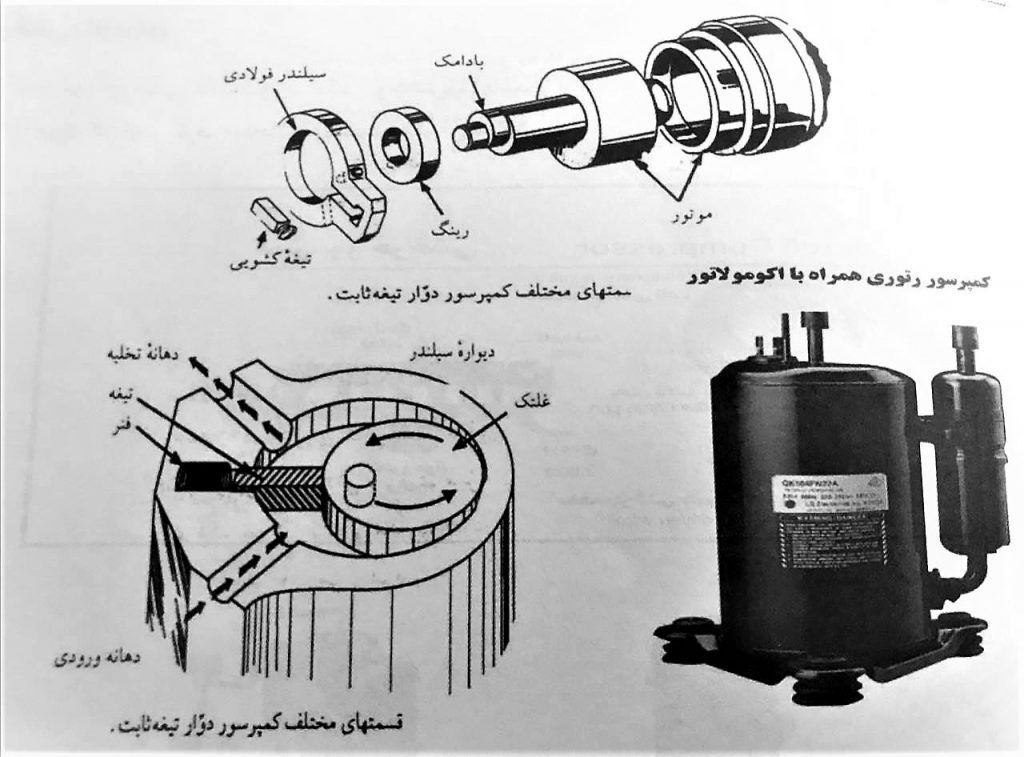

کمپرسور رفت و برگشتی متداول ترين نوع كمپرسور مورد استفاده در صنعت تهويه مي باشد و به كمپرسور هاي تناوبي يا سيلندر پيستوني يا متقارن معروف مي باشند.

قسمت مكانيكي (كمپرسور)

قسمت الكتريكي (موتور)

پوسته و متعلقات آن مانند ترمينال برق همراه با محافظ آن، پلاك، لوله هاي متصل به آن، پايه و لاستيك هاي لرزه گير (٣ تا ٤ عدد خارج پوسته)

روغن كمپرسور

شامل قسمت اصلي مانند پيستون، سيلندر، سرسيلندر، ميل لنگ، شاتون، ياتاقان، سوپاپ دهش و مكش، واشرها

در کولر گازی كمپرسور ها پنجره اي و اسپيلت علاوه بر سوپاپ مكش و تخليه، سوپاپ ديگري به نام سوپاپ اطمينان دارند كه براي جلوگيري از خسارت به كمپرسور تعبيه مي شود و هنگامي كه عمل مي كند صداي آن شبيه پنچر شدن چرخ ماشين مي باشد كه به وسيله فنرهاي مارپيچ قوي در محل خود نگه داشته مي شوند.

زماني كه فشار در سيلندر زياد شود و علت آن:

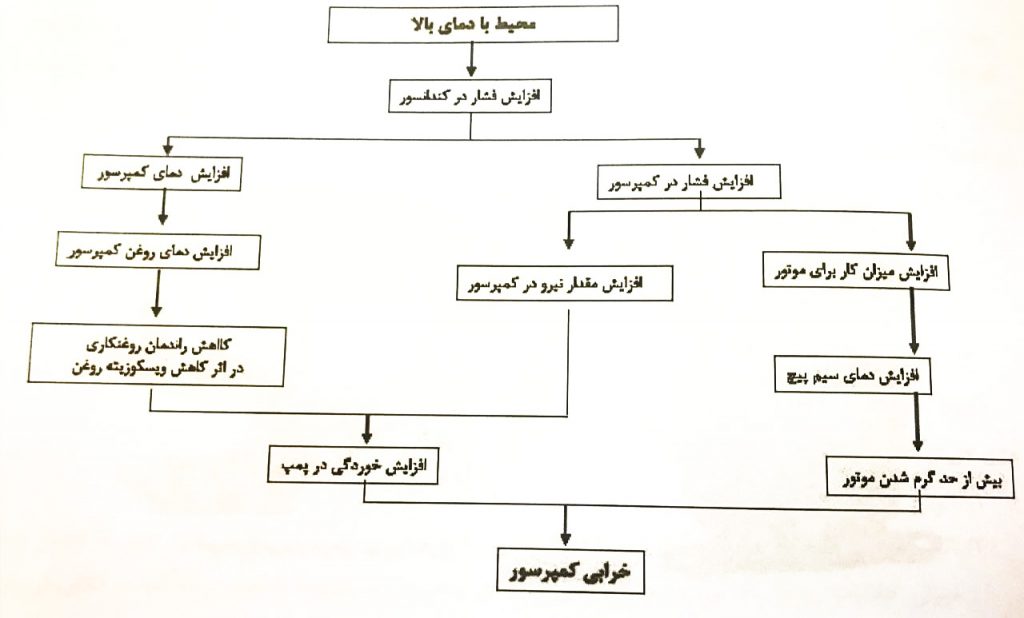

1-بالا رفتن دما در روزهاي گرم سال

2- كثيف و در معرض آفتاب قرار گرفتن كندانسور

3- خراب شدن فن كندانسور

كمپرسور هاي سيلندر پيستوني داراي صدا خفه كن داخلي در رانش و مكش هستند و گاهي اوقات در بيرون كمپرسور در مسير رانش نيز نصب مي شود كه باعث مي شود صداي ناهنجار كمپرسور را بگيرد. اين صدا خفه كن از استوانه اي برنجي با پره هاي داخلي تشكيل شده كه با افزايش ناگهاني و كم كردن سرعت، صداي هنجار كمپرسور را كم مي كند.

كم شدن يا از بين رفتن فشار دهش يا مكش كمپرسور

روغن پاشي كمپرسور

صداي بيش از حد داخل يا خارج كمپرسور

قفل كردن پيستون داخل سيلندر(جام كردن)

ضعيف شدن سيم پيچ استارت

در کولر گازی كمپرسور پيستون غلطكي داراي يك استوانه فولادي (غلطك) كه با سيلندر هم مركز نمي باشد تشكيل شده است. همچنين داراي يك تيغه فنردار در شكاف ديواره سيلندر قرار دارد و همواره با غلطك در تماس باقي مي ماند و با حركت غلطك روي ديواره سيلندر اين به داخل و بيرون شكاف حركت مي كند و مكش و دهش صورت مي گيرد.

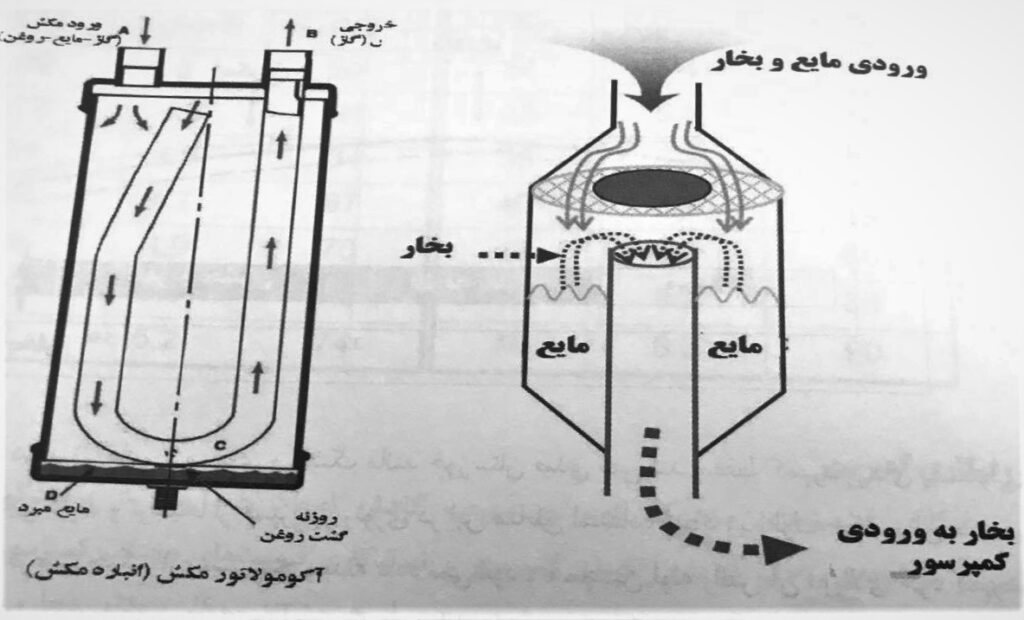

كابرد آنها در سيستم هاي تهويه مطبوع مانند کولر پنجره اي و اسپيلت مي باشد. در كمپرسور هاي رتوري پيستون غلطكي گاز مكش مستقيم وارد سيلندر كمپرسور مي شود و به دليل امكان ورود مايع حتما از اكومولاتور در مكش آن استفاده مي گردد كمپرسور رتوري فشار رانش آن ٣٠ درصد بيشتر از كمپرسور پيستوني و اسكرال است.

نكته

در کولر گازی قسمت پايين بعضي كمپرسور هاي روتوري يك عدد لوله مويي به طول ٤٠ تا ٦٠ سانتي متر از آن خارج شده و به خروجي كندانسور متصل مي شود تا در هنگام افزايش فشار در كمپرسور جهت جلوگيري از آسيب رسيدن به كمپرسور مقداري از گاز رانش را به خروجي كندانسور تخليه كند. بعضي به علت عدم آگاهي كافي و يا جهت تبليغات تجاري آن را به نام لوله تزريق مايع (اينجكشن) معرفي مي كند.

كمپرسور چرخشي فاقد سوپاپ مكش و دهش مي باشد و از دو صفحه چرخشي متحرك و ثابت تشكيل شده و پس از ورود گاز از دو طرف صفحات به سمت مركز آن هدايت شده و متراكم گرديده و از وسط صفحه خارج مي گردد.

كمپرسور چرخشي ديجيتال به دو حالت با بار و بدون بار عمل مي كند بيرون كمپرسور يك شير برقي (PM) وجود دارد و هنگامي كه ولتاژ ٢٢٠ به آن مي رسد قسمت چرخنده فوقاني كمپرسور تقريبا به اندازه ١ميلي متر به سمت بالا حركت مي كند و اين حركت در قسمت فوقاني كمپرسور باعث ايجاد شكافي بين دو جزء اصلي ثابت و متحرك مي شود و در اين صورت كاسه نمد محوري بين دو چرخنده وجود نخواهد داشت در نتيجه كمپرسور كار مي كند اما قادر به متراكم كردن هيچ مبردي نيست.

ظرفيت كمپرسور در واقع ميانگين زماني حالت بي بار و باردار مي باشد. مثلاً اگر در چرخه زماني دو ثانيه كمپرسور بي بار و ٨ ثانيه باردار باشد ظرفيت ميانگين ٨٠درصد مي باشد كنترل ظرفيت از ١٠ تا ١٠٠ درصد انجام مي شود. جريان مصرفي كمپرسور در حالت بي بار به اندازه ١٠درصد مصرف برق در حالت بار كامل در كمپرسور مي باشد.

مصرف انرژي% ١٠

كمتر مي باشد.

سروصدا و لرزش كمتر است.

مقاومت بيشتري در مقابل ورود مايع به كمپرسور دارد.

64 درصد قطعات متحرك كمتري دارند.

در کولر گازی كمپرسور پيستوني و اسكرول خود بدنه كمپرسور به عنوان اكومولاتور عمل مي كند اما باز هم در بعضي از طراحي ها براي آنها استفاده مي شود اما در كمپرسورهاي رتوري پيستون غلطكي (موشكي) استفاده از اكومولاتور اجباري مي باشد و كار آن جدا كردن مايع و بخار مبرد از همديگر مي باشد و به عنوان يك انباره عمل مي كند. در قسمت پايين اكومولار سوراخ كوچك (اوريفيس) براي برگشت روغن جمع شده در اكومولار تعبيه شده است.

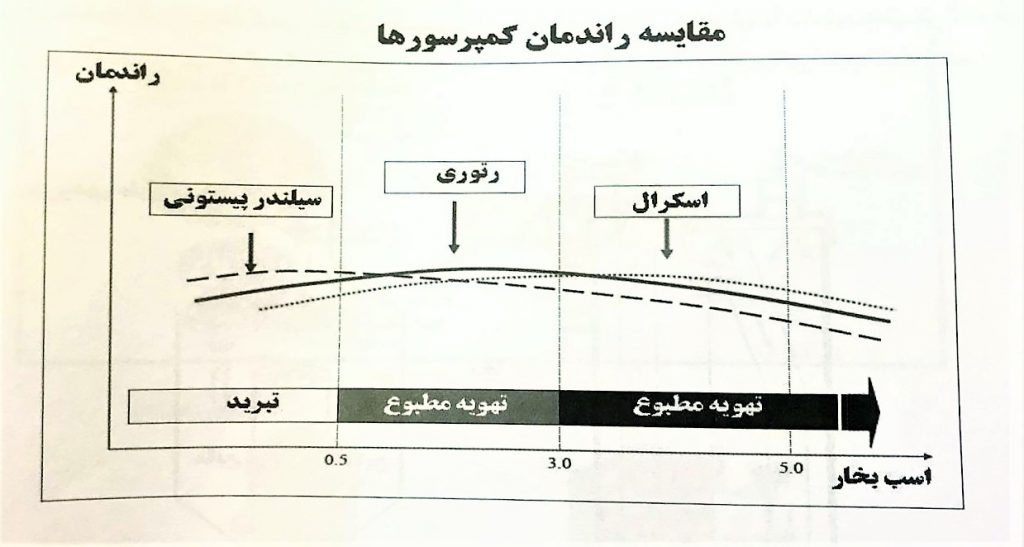

كمپرسورهاي پيستوني تا ٠,٥ اسب بخار بالاترين راندمان را دارند و ٠,٥ تا ٣ اسب بخار كمپرسور توري و از ٣ تا ٥ اسب بخار كمپرسور اسكرال بالاترين راندمان را دارد.

اما جدول فوق در استان هاي گرمسيري و خشك مانند خوزستان صدق نمي كند و فقط كمپرسورهاي پيستوني و اسكرال راندمان بالايي دارند و ترجيحاً از كمپرسور رتوري در اين مناطق استفاده نشود زيرا لوله مكش آن مستقيم وارد سيلندر شده و فرصت خنك كاري سيم پيچ و بدنه داده نمي شود و همچنين لوله رانش آن در بالاي خود كمپرسور تخليه مي شود و موجب گرم شدن بيش از حد آن مي گردد (مافلر در خود پوسته كمپرسور انجام مي گيرد).

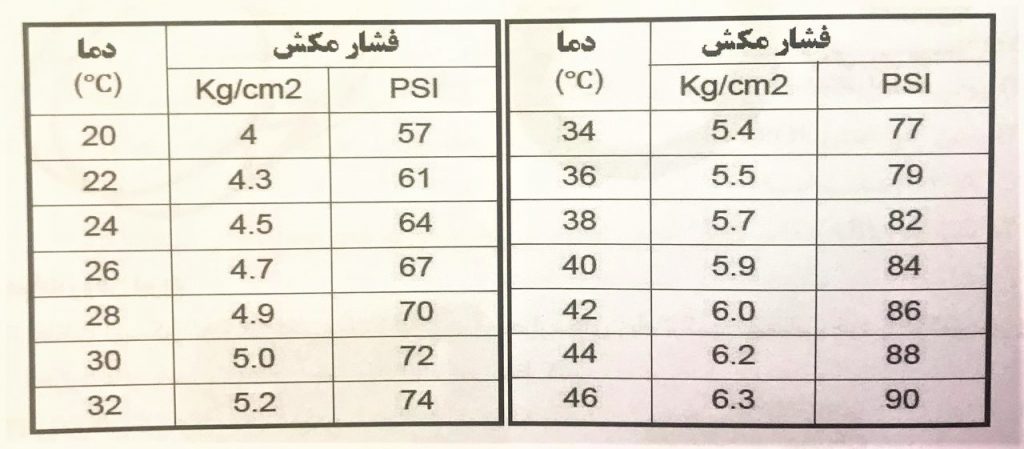

جدول ارتباط فشار مکش با دمای محیط در کمپرسور رتوری

روغن كاري قسمت هاي متحرك كمپرسور موجب كاهش اصطحكاك و مانع از ساييدگي قطعات متحرك كمپرسور مي شود و مرجب افزايش راندمان كمپرسور و خنك كاري قسمت هاي مختلف كمپرسور مي شود و مقداري روغن هميشه با مبرد از كمپرسور خارج مي شود و پس از چرخش در سيكل برودتي دوباره به محفظه كمپرسور برمي گردد.

به طريق پاششي روغن كاري مي شوند. در روش پاششي كارتل كمپرسور تا پايين و يا وسط ياتاقان اصلي پر از روغن مي گردد هر زمان كه ميل لنگ مي چرخد قسمت خميده آن وارد روغن شده و در بالا آمدن روغن را به سطح داخلي سيلندر و پيستون مي باشد و وارد سوراخ هاي ياتاقان مي شود. در كمپرسورهاي هرمتيك (بسته) روغن كاري فقط به روش پاششي انجام مي شود.

1) غلطت (ويسكوزيته)كافي داشته باشد تا در درجه حرارت هاي زياد تركيب شيمايي خود را در كمپرسور و در حرارت هاي پايين مايع بودن خود را در اواپراتور حفظ كند.

2) روغن هاي تبريد بايد عايق الكتريسيته باشند (دي الكتريك).

3) نقطه اشتعال آن بالا باشد و توليد كف نكند.

4) روغن بايد عاري از رطوبت، موم، هيدروكربن و ساير ناخالصي ها و ذرات معلق باشد.

5) داراي نقذه ريزش خوب باشد يعني در درجه حرارت هاي كم غليظ نشود.

6) aبا مبرد دستگاه سازگاري داشته باشد و با آن واكنش شيميايي انجام ندهد.

7) مبرد دستگاه به راحتي در آن حل شود ولي با آن تركيب نشود تا مشكلي در كار روغن كاري انجام ندهد.

در کولر گازی روغن دستگاه سردكننده بايد عاري از رطوبت باشد وجود آب در روغن با اندازه گيري مقاومت الكتريكي هاي تهويه باعث بروز مشكلاتي مي شود كه در زير به چند نمونه اشاره مي شود:

1) در لوله مويي با شير انبساط موجب گرفتگي آن مي شود.

2) باعث ايجاد موم و لجن و كف در روغن مي شود.

3) موجب توليد اسيد مي شود كه سيم پيچ موتور را از بين مي برد.

4) موجب تجزيه شيميايي روغن و ماده مبرد و عايق سيم پيچ مي شود.

نكته: ٨٠٪ عيوب و تعميرات مستقيماً در اثر وجود رطوبت و يا از آن سرچشمه مي گيرد.

1) آلودگي و رطوبت موجود در روغن

2) اگر مبرد به صورت مايع وارد كمپرسور شود موجب تبخير روغن و كف كردن آن مي شود چون با كاهش دما ميزان حلاليت روغن بالا مي رود و به همين علت در بعضي از سيستم ها با نصب يك المنت الكتريكي در محفظه كمپرسور از عمل كف كردن و بالا رفتن غلظت روغن جلوگيري كنند. روغن در موقع تخليه بايد زلال و شفاف باشد چون تغيير رنگ، ناخالصي آن را مي رساند و يكي ديگر از علائم ناخالصي روغن بو گرفتن آن است كه در اين موارد بايد روغن تعويض شود.

روغن معدني (MO): از نفت خام تهيه مي شود كه نوع ٤GS آن براي مبرد ٢٢-R مناسب است.

روغن پلي استر (POE): مصنوعي مي باشد و به شدت جاذب رطوبت مي باشد و براي مبرد ٤١٠a-R و R-٤٠٧C مناسب است.

آلكيل بنزن (AB): مانند روغن معدني است و مي توان از آن به جاي روغن معدني استفاده كرد.

برای مشاهده و آشنایی با محصولات بیشتر بر روی این لینک کلیک کنید.

من متخصص و پژوهشگر در زمینه هوای فشرده و انواع کمپرسور باد هستم و سعی می کنم تا جدیدترین و کارامدترین اطلاعات را در خصوص صنعت هوای فشرده با شما به اشتراک بگذارم.