معرفی کاربرد و قیمت انواع کمپرســــــــور و پمپ بــــــــاد

کمپرسور یا پمپ باد یکی از کاربردی ترین ابزارهای امروزه می باشد که در منزل، محل کار، خودرو و حتی استفاده های صنعتی مورد استفاده قرار می گیرد. شرکت کمپرسور سازی ایران پمپ تولیدکننده انواع کمپرسور باد بدون صدا و بدون روغن در ایران می باشد. شما می توانید با بهترین قیمت و کیفیت ممکن همراه با گارانتی طولانی مدت، تخفیفات ویژه و خدمات پس از فروش عالی دریافت کنید.

کمپرسور باد یخچالی

کمپرسور باد یخچالی کاملا بدون صدا و لرزش می باشد. از لحاظ بدون صدا بودن رتبه اول مربوط به این کمپرسور است. به دلیل موتور 3000 دور در دقیقه این موتور، توانایی تولید هوای فشرده بیشتر از 8 بار را دارند.

کمپرسور های حرارتی

نیز از نوع (blowers) دمنده ها “کمپرسور” با جریان زیاد و فشار کم می باشد. استفاده این نوع در واحدهای بازیابی هوا، وزش هوای کوره و دمنده های فاضلاب است.

کمپرسور روغنی

مهمترین نکته درباره کمپرسور های روغنی، تعویض به موقع روغن، نوع روغن و مقدار مورد نیاز برای کمپرسور هوا می باشد. از جمله این کمپرسور ها می توان به کمپرسور تسمه ای، کمپرسور سیلندری، کمپرسور یخچالی و کمپرسور اسکرو اشاره کرد.

کمپرسور های اسکرو

اگر به دنبال کمپرسور باد صنعتی و یا دائم کار می گردید، بدون شک کمپرسور اسکرو انتخاب شما خواهد بود. کمپرسور اسکرو در دو مدل روغنی و بدون روغن تولید می شوند.

کمپرسور پیستونی

در این مدل معمولا لرزش و صدای زیادی وجود دارد. اما یکی از گزینه ها برای مصارف صنعتی می باشد. به صورت روغنی و یا بدون روغن تولید می شود. این کمپرسور ها به کمپرسور باد لحظه ای نیز شهرت دارند. دارای عمر بالا و قدرت هوا دهی زیادی هستند.

انواع کمپرسور باد

کمپرسور باد یا پمپ باد ها انواع مختلفی دارند که با توجه به نیاز های متفاوت طراحی و تولید می شوند. از جمله می توان به کمپرسورهای روغنی، بدون روغن، صدادار یا بدون صدا اشاره کرد.

حتما قبل از انتخاب کمپرسور باد با افراد متخصص در این حوزه مشورت کنید تا مجبور به پرداخت هزینه های زیادی نشوید.

در دو مدل شعاعی و کمپرسورهای محوری ساخته می شوند. مدل کمپرسور دینامیکی محوری عموما کمپرسور های توربینی یا کمپرسورهای توربینی شعاعی نامیده می شوند و مدل های شعاعی، عموما کمپرسورهای گریز از مرکز نام دارند.

انژکتورها به صورت یک شیپوره همگرا واگرا هــستند که با سرعت گرفتن سیال عبوری از آن ایجاد خــلا می کنند و با استفاده از خلا ایجاد شده بخارات را از داخل سیستم مربوطه مکیده و از آنجا خارج می کنند. از انژکتورها برای کاربردهایی نظیر تخلیه آب حوضچه ها با استفاده از آب آتش نشانی و همچنین روی کندانسور های توربین های بخار که معمولاً با گازها همراه هستند، مورد استفاده قرار می گیرند.

کمپرسور های جابجایی مثبت به شکل متناوب هوا را فشرده کرده و انرژی را منتقل می کنند قدرت تراکم کمپرسورهای جابجایی مثبت نسبت به کمپرسورهای دینامیکی بیشتر بوده و معمولا برای فشرده سازی هوا در حجم زیاد مورد استفاده قرار می گیرند.

معرفی کوتاه کمپرسور باد

کمپرسور هوا یکی از قدرتمندترین ابزارها برای تامین نیروی لازم برای کار با ابزار آلات بادی می باشد. از کمپرسورهای بادی برای استفاده ابزار آلات مانند انواع میخکوب و چکشش ها و منگنه کوب های بادی و پیستوله های رنگ پاش بادی، پرچ کن ها و… به کار می رود. کمپرسور های باد بر اساس حجم مخزن دسته بندی می شوند.

مدل هایی که سبک تر هستند، قابلیت حمل دارند و کمپرسور های باد سنگین تر هم اکثرا دارای چرخ برای حمل کردن هستند. حجم کمپرسور باد یکی از عوامل بسیار مهم برای انتخاب آن می باشد. هرچه مخزن باد بزرگتر باشد حجم باد خروجی بیشتر می شود و در نتیجه نیروی بیشتری تامین می شود. یکی از بخش هایی که در پمپ باد استفاده می شود، سیستم روانکاری می باشد. روان کننده با روغن، آب و هوا از جمله روان کننده های قطعات در کمپرسور باد می باشد.

در کمپرسور هوا با سیستم روغنی، روغن باید به قطعات داخلی برسد. این نوع کمپرسورها سنگین هستند اما بهترین نوع سیستم روان کنندگی را دارند. روغن در این مدل کمپرسورها باید در بازه های زمانی مشخص و با برنامه تعویض و بررسی شوند. این نوع کمپرسور ها معمولا دارای صدا هستند. کمپرسور های بدون روغن، نیاز به هیچ روان کننده ای ندارند و از روان کننده های دائمی (مانند هوا) برای آنها استفاده می شود. فیلتر هوای این نوع کمپرسور باید مرتب سرویس شوند.

نکات مهم کمپرسور باد

ملاحظات طراحی کمپرسور

تجهیزات کمپرسور

چطور پمپ باد مناسب انتخاب کنیم؟

چگونه کمپرسور هوای پرتابل را انتخاب کنم؟

سیستم روغن کاری کمپرسور های پیستونی

ویژگی های روغن مصرفی کمپرسور

علل روان کاری کمپرسور

نکات راه اندازی و نگهداری کمپرسور های باد

مزایا و معایب انواع کمپرسور باد

معایب و مزایای کمپرسورهای متداول

سودمند کمپرسورها با هم

کمپرسورهای محوری و گریز از مرکز

کمپرسورهای گریز از مرکز و رفت و برگشتی

کمپرسورهای رفت و برگشتی و دیگر کمپرسورها

کمپرسورهای حلزونی فشار بالا و دیگر کمپرسورها

کمپرسورهای پره لغزشی و کمپرسورهای چرخشی

مقایسه انواع کمپرسور باد

کمپرسور رینگ مایع با انواع دیگر کمپرسورها

کمپرسور پیچشی با کمپرسور رفت و برگشتی

کمپرسور روغنی و بدون روغن

فاکتورهای مقایسه کننده اقتصادی

سوالات کاربردی از کمپرسور ها

بسیاری از پیشرفت های تكنولوژی امروزی اقتباس تكامل یافته ای از دستاورد های مراحل نخستین زندگی بشر می باشند. به عنوان مثال، اولین مورد استفاده از هوای فشرده مربوط به زمانی است كه انسان نخستین با دمیدن به كنده های نیم سوزی كه بر اثر صاعقه بوجود آمده بود، آتش را روشن نگه می داشت.

اولین كمپرسور باد خدادادی با مشخصات شگفت انگیز، شش انسان است كه قادر است 100 لیتر در دقیقه و یا شش متر مكعب در ساعت را با فشاری معادل 0.08 – 0.02 بار تامین كند.

در سال 1762 میلادی اولین كمپرسور باد سنتی یا موتودهای محرك آبی و ولوهای چوبی توسط جان اسمتین اختراع شد و در سال 1776 میلادی اولین كمپرسور باد یا سیلندر چدنی و یا محدك بخار توسط جان ویلكینس تولید و منجر به تحول در تونل سازی و صنایع ذوب فلزات شد.

هوای مورد نیاز برای دمیدن را شش های وی كه كمپرسوری خدادادی است را تأمین می كرد. شش های انسان عادی قادر است ١٠٠ لیتر در دقیقه و یا شش متر مكعب در ساعت با فشاری معادل 08 – 02 بار تأمین كند. در صورت سالم بودن، این كمپرسور اولیه انسانی به نحو شایسته و بدون رقیب و بی وقفه كاركرده و هزینه نگهداری و تعمیرات آن در حد صفر می باشد.

اهمیت كیفی این كمپرسور باد طبیعی در روشن كردن اولین آتش است. چون اگر شش های انسان در انجام این امر مهم قاصر بود، بدون شك تمدن امروزی بشر مسیر دیگری را طی می كرد. امادر سه هزار سال قبل از میلاد حضرت مسیح، زمانی كه بشر فلزاتی از قبیل، طلا، مس، قلع و سرب را كه به صورت خالص در طبیعت وجود داشت كشف كرد. و همچنین پس از گذشت چندی، هنگامی كه برای احیاء اكسید این فلزات، كه در واقع اولین مواد خام برای استفاده فلز كاران جهت مصنوعات فلزی آن روز بود، احتیاج به عمل ذوب و تولید هوای فشرده برای ایجاد حرارت مورد نیاز را داشت. در این هنگام كمپرسور هوای انسانی یعنی شش ها دیگر قادر به تأمین هوای مورد نیاز نبودند. برای رفع این مشكل و ایجاد دمای حدود یك هزار درجه سانتی گراد از كمپرسور هوای قویتری كه آن هم به دست طبیعت ساخته شده بود، استفاده كرد.

اهميت كيفی كمپرسور باد طبيعي در روشن كردن اولين آتش است . چون اگر شش های انسان در انجام اين امر مهم قاصر بود، بدون شك تمدن امروزي بشر، مسير ديگري را طي مي كرد. اما در سه هزارسال قبل از ميلاد حضرت مسيح ، زمانيكه بشر فلزاتي از قبيل ، طلا ، مس ، قلع و سرب را كه بصورت خالص در طبيعت وجود داشت كشف كرد .همچنين پس از گذشت مدتی ، هنگاميكه براي احياء اكسيد اين فلزات ،كه در واقع اولين مواد خام براي استفاده فلز كاران جهت مصنوعات فلزي آن روز بود ، احتياج به عمل ذوب و توليد هوای فشرده براي ايجاد حرارت مورد نياز را داشت. در اين هنگام كمپرسور باد انساني يعنی شش ها ديگر قادر به تأمين هوای مورد نياز نبودند .برای رفع اين مشكل و ايجاد دماي حدود يك هزار درجه سانتي گراد از كمپرسور قوی تر ديگري كه آنهم به دست طبيعت ساخته شده بود، استفاده كرد.

بايد توجه داشت كه اختراع دم ( اولين كمپرسور باد مكانيكي ) را بايد به عنوان تولدی تازه برای توليد هوای فشره به حساب آورد. اين وسيله و دستگاه هايی كه توسط چرخ دوار آبی كار می كردند، تا دويست سال بعد بدون وقفه مورد استفاده قرار گرفتند.

درحدود سال های ١٧٠٠ ميلادي حجم كوره هاي ذوب فلزات روبه افزايش گذاشت . ولی دستگاه های دمی موجود در آن زمان از عهده انجام كارهاي مربوط به گداخت اين كوره ها بر نمي آمدند.تا سرانجام در سال ١٧٦٢ ميلادي جان اسميتون (John Smeaton) براي اولين بار سيلندر هوائي را اختراع كرد .اين دستگاه هرچند بسيار ابتدایی بود ولي به هر صورت براي كوره های موجود مورد استفاده قرار گرفت . زيرا ساخت يك سيلندر دقيق و خوب برای توليد هواي فشرده در آن زمان امكان پذير نبود.

وضعيت كار به همين منوال ادامه داشت تا اينكه درسال ١٧٧٦ ميلادي جان ويلكينسون (JohnWilkinson) دستگاه ماشين تراشي براي ساختن توپ اختراع كرد كه توسط آن ميشد سيلندرهاي دقيقي از فولاد ريخته را تراشيد. اولين دستگاه هواي فشرده دقيق توسط ويلكينسون ساخته و در كارگاهش نصب شد . اين كمپرسور باد مكانيكی فقط قادر بود هواي فشرده ای با فشاري برابر يك بار توليد كند و تراكم بيش از آن امكان پذير نبود . چرا كه در صورت افزايش فشار ،دماي كمپرسور زياد شده و بندها و تسمه هاي چرمي كه به سوپاپ هاي چوبي اتصال داشتند تاب حرارت را نياورده و از بين مي رفتند.

اولين انتقال عظيم و موفق هوای فشرده هنگام تسريع در ساختمان تونل مونت سنيس(Mt.Ce Nis) در كوه هاي آلپ سويس صورت گرفت . اين تونل پس از تكميل دارای دو ريل و طولي برابر ۶/۱۳كيلومتربود . عمليات احداث تونل در سال ١٨٥٧ با استفاده از چكش های دستی شروع شد. ولی با سرعتی كه كار حفاری پيش مي رفت، ساختن اين تونل سی سال به طول می انجاميد. بنابراين از روی ضرورت و اجبار مديران راه آهن تصميم گرفتند از چكش های بادی كه با هوای فشرده با فشار ٦ آتمسفر كار می كردند استفاده كنند.

کمپرسور ها در دو دسته زیر تقسیم بندی می شود :

کمپرسور باد بدون روغن Oil Free Compressor

کمپرسور هایی هستند که در سیستم عملکردشان برای تولید باد از روغن استفاده نمی شود و معمولا برای کمپرسور بدون روغن بخش هایی که با هم درگیر هستند از آلیاژ های ویژه ای چون گرافیت استفاده می شود تا دمای زیاد حاصل از اصطکاک را خنثی نماید. در این کمپرسور ها ذرات روغن در هوای خروجی وجود نخواهند داشت و هوای پاک تولید خواهند کرد. مصارف این کمپرسور ها معمولا در آزمایشگاه ها و دندانپزشکی ها می باشد این گروه از کمپرسور هوا با عناوین مختلف اویل فری , اویل لس نیز نام برده می شوند.

کمپرسور باد نوع روغنی Oil Compressor

در پمپ باد های نوع روغنی به دلیل کمتر بودن فاصله بین قطعات ثابت و متحرک ( رتورها و سیلندر ) به گاز ( هوا ) که وارد کمپرسور باد می شود روغن تزریق می کنند تا یک فیلد روغن بین قطعات ثابت و متحرک به وجود آید و از تماس قطعات جلوگیری کند که روغن تزریق شده مجدداً در قسمت خروجی کمپرسور هوا از گاز یا هوای خروجی توسط سیستمهای جدا کننده روغن و گاز ((Separator جدا می شود و مجدداً وارد سیکل اصلی خود جهت روغن کاری قطعات می شود که گاهاً نیاز به اضافه کردن روغن به داخل مخزن می شود. در بخشهای بعدی باز به طور مفصل تری راجع به این کمپرسور ها بحث خواهد شد .

ساختن كمپرسور باد چهار سال طول كشيد و در دو دهانه تونل نصب شد. در طول اين مدت نيز چكش هاي بادي، توسط مهندس ارشد تونلها جرمن سوميلر(Germain Sommeiller) طراحي شد تا مورد استفاده قرار گيرد . بايد توجه داشت كه مشكلات و گرفتاريهائي كه در كار اين كمپرسورها و چكش هاي مربوطه به وجود آمد ، باعث پيشرفتهای فراوانی در زمينه ساختمان كمپرسورها و چكش های بعدی شد و در فنون حفاری تونل گامی بزرگ به سوی تكامل برداشت . لازم به توضيح است كه هر دو كمپرسور از نوع خنك شونده آبی بودند ، كه آب برای خنك كردن هوای داخل سيلندرها استفاده می شد.

اين طرح ظاهرًا قديمی ، سعی و كوششی بود كه در جهت تكامل و پيشرفت و توسعه دم های هوائی قبلی صورت گرفته بود .زيرا مهندسين و طراحان از بوجود آمدن يك ديواره حرارتی بين سيلندرها، سوپاپها ، شيرها و دريچه ها كه به صورت مشكله غيرقابل حلی جلوه گر ميی شد ، ترس داشتند. خوشبختانه دردسرهاي جدي و متعدد اين سوپاپها و دريچه ها كه به صورت ظاهر شدن فواره آب در آنها به سرعت بروز كرد ، باعث به وجود آمدن تكنيك هاي جديد و ماندني به صورت پيستون هاي آبي شد .همچنين مشكلات موجود در اولين كوشش برای استفاده از اين چكش های سنگ شكن در حدی بود كه برای بهره برداری به تعداد زیادی دریل نیاز بود و مشکل اصلی ، خراب شدن مدام این دریل ها بود.

هنگاميكه دو گروه حفاری به يكديگر رسيدند ، تقريبًا از ٧٠٠٠ متر لوله برای انتقال هوای فشرده ای كه از دهانه ها تا قسمت اصلي حفاري كشيده شده بود ، استفاده مي شد. اين اقدام نشان داد كه نيروي هواي فشرده تا مسافت هاي دور نيز قابل انتقال و استفاده مي باشد. اخبار مربوط به حفر تونل مونت سنيس در روزنامه ها و مجلات صنعتی چاپ شد و مورد توجه اكثر مردم و مهندسين و دانشمندان در سراسر جهان قرار گرفت.

بحث و ابراز عقيده و دادن راهكارهاي لازم درباره امكانات ايجاد و ساخت شبكه هاي انتقال نيروی” هوای فشرده ” و تغذيه و استفاده صنايع و تجارت از اين نيرو ، رونق گرفت . در سال ١٨٧٥ در نزديكي منطقه اي صنعتي واقع در جنوب سوئد ، بزرگترين كارخانه هيدرو الكتريك (توليد نيروي برق از آب ) به قدرت اوليه ٣٦٠٠kw و قابل توسعه تا ١٣٠٠٠٠kw براي تأمين نيروي لازم و به حركت در آوردن كمپرسور های توليد هوای فشرده ايجاد شد . ولی اين پروژه موفقيت اقتصادي مطلوبي را در پی نداشت.

با استفاده از ابزارها و وسايل بادي ، قدرت و شعاع عمل دست بشر ، بدون آنكه از ميزان حساسيت ،دقت و انعطاف پذيري غيرقابل رقابتش كاسته شود به مقدار قابل ملاحظه اي توسعه يافته و پيشرفت كرده است و اين ضروري ترين مسئله اي است كه در انجام كار بايد صورت بگيرد .ابزارهاي هوایی كم وزن ، جمع و جور ، بادوام ، مطمئن و دقيق اند .كاركردن با آنها براي فرد ايجاد خستگي نكرده و داراي ايمنی بالايی مي باشند.

هوای فشرده برای كنترل و نظارت ، تنظيم از راه دور و نزديك و انجام فرمان هاي متناوب و زماندار و گاهي نيز همراه و همزمان و هماهنگ با سيستم هاي هيدروليكي ، الكتريكي و الكترونيكي براي انجام مقاصد مورد نظر، در خدمت بشر در آمده است.

با گسترش چشمگيري كه در نيمه دوم قرن نوزدهم براي صنايع به وقوع پيوست ، توليد انبوه محصولات و ضرورت دستيابي به دبي و فشار بالاتر و محدوديت هایی كه كمپرسور های تناوبي در دبي زياد دارند باعث شد تا صنعتگران مجبور شوند در فكر طراحی و ساخت انواع جديدتری از كمپرسور ها باشند.

هر چند كه پمپ باد های تناوبي از نظر قابليت دستيابي به فشار بالا و راندمان هنوز هم مناسب ترین كمپرسور های باد می باشند ولی بالا بودن قيمت اوليه ، محدوديت دستيابي به دبی زياد ، پائين بودن قابليت اعتماد ، توقف هاي ناخواسته همراه با بالا بودن هزينه هاي تعميرات عملا باعث گرديد تا اين كمپرسور ها قادر به تأمين تمامي نيازهاي صنايعي كه با رشدي شتابان درحال گسترش بودند نباشد . به همين خاطر از اواخر دهه ١٨٦٠ نسل جديدی از كمپرسور های باد كه در عين دارا بودن بسياری از ويژگيهاي مطلوب كمپرسور های باد تناوبی ، قادر به تراكم و جابجا كردن حجم وسيعتری از گاز بودند ابداع گرديد كه به لحاظ ماهيت رفتار ظاهری به كمپرسورهای دورانی ( Rotary) معروف شدند.

” كمپرسور های باد “گوشواره ای را(Lobe) مي توان اولين نمونه از كمپرسور های باد دورانی دانست كه توليد آن از دهه ١٨٦٠ شروع گرديد . در اواخر قرن نوزدهم شركت Roots نمونه اي از دمنده فوق را كه داراي گوشواره هائی به قطر۵/۷ متر بودند براي تهويه معادن بكار گرفت كه قادر بود ١٧٤٠۰۰ متر مكعب در ساعت هوا را جهت تهويه به داخل تونل های معدنی بفرستد. قابليت هاي اين دمنده آنچنان بالا بود كه بنام شركت سازنده(Roots) معروف گرديد و هنوز هم در بسياري از مراجع علمي كمپرسور هوای گوشواره ای بنام Roots ناميده مي شوند .

اولين كمپرسور هوا تيغه لغزنده ( Sliding Vane ) در سال ١٨٩٠ در آمريكا ساخته شد كه بصورت خشك (Dry) طراحی شده بودند . پائين بودن راندمان و مشكل گرم كردن جزء معايب اساسي اين پمپ باد بوده تا اينكه در سال ١٩٤٧ با تزريق روغن كه نقش آب بند كننده و خنك كاري كمپرسور را بر عهده داشت، كارایی ، عمر مفيد و قابليت هاي اين كمپرسور هوا به مقدار چشمگيری افزايش داده شد و امروزه نسل جديدي از كمپرسور های باد دورانی بصورت روغن كاری شونده(Lubricated) درصد بالائي از بازار فروش كمپرسور های باد را به خود اختصاص داده است . هرچند كه كمپرسور هاي دورانی در مقايسه با كمپرسور های تناوبی از قابليت بالاتري در امر متراكم كردن گازها با دبی بيشتر برخوردار بودند ولي با اين وجود قادر به تأمين تمامیه نيازهای صنايع رو به گسترش كه هر ساله از نظر ظرفيت توسعه می يافتند را نبودند.

” كمپرسور باد ” گريز از مركز را مي توان پاسخ مناسبي براي مشكل ظرفيت كمپرسور ها دانست . اولين ” پمپ باد ” گريز از مركز درسال ١٨٩٩ توسط يك مهندس فرانسوي بنام Rateau با ظرفيت ٢٠٠٠ مترمكعب در ساعت و با نسبت تراكم۱ :۶/۱(فشار خروجی۲۶/۱بار مطلق)ساخته شد. در سال ١٩٠٣ كمپرسور باد گريز از مركز ٥ مرحله اي با نسبت تراكم كلي ۵:۱ طراحی و بکار گرفته شد.

توليد كمپرسور های گريز از مركز با ظرفيت و فشار خروجی بالاتر دائمًا در دستور كار شركت های سازنده قرار گرفته ، به نحوي كه امروزه اين ” پمپ باد ” در ظرفيت بيش از ١٢٥٠٠٠٠ متر مكعب در ساعت ساخته می شود. فشار قابل دسترسی در اين دسته از کمپرسور های هوا از طريق افزايش تعداد طبقات تا ١٦ طبقه به بيش از ٧٠٠ بار نيز رسانيده شد. ” كمپرسور های باد گريز از مركز ذاتًا از نوع خشك (oil free) بوده و بعلت بالا بودن قابليت اعتماد آن ، دوره های بهره برداري بدون توقف آن به بيش از سه سال نيز ميرسد.

کمپرسور با سیستم روان کننده نوع روغنی، برای کاربری های سنگین استفاده می شوند . نوعی از کمپرسور ها به شکل ثابت هستند و قابلیت جابحایی ندارند. از این نوع کمپرسور برای پارکینگ ها و تعمیرگاه ها استفاده می شود و به سیستم سیم کشی ساختمان متصل می شوند.

کمپرسور های کوچک تر و قابل حمل برای باد کردن لاستیک، میخ کوب ها و منگنه کوب ها و انواع ابزار آلات بادی در کارگاه ها کاربرد دارند. معمولا کمپرسور های باد را بر اساس صدا دار و بدون صدا دسته بندی میکند. کمپرسور های باد صدا دار شامل انواع کمپرسور های باد پیستونی و سیلندری مانند کمپرسور های صنعتی تسمه ای ، اسکرو و کوپل هستند.

کمپرسور های بدون صدا که مدل های بسیار کمتری دارند، که شامل انواع کمپرسور های یخچالی و اویل فری هستند . لازم به توضیح است که از لحاظ کم صدا بودن اول کمپرسور های یخچالی و سپس کمپرسور های بدون روغن یا oil free قرار دارند.

کاربرد کمپرسور های صدا دار بیشتر صنعتی و کاربرد کمپرسور های بدون صدا نیمه صنعتی هستند.

کمپرسور های نوع تیغه لغزشی Sliding Vane Compressors

در این نوع از کمپرسورها رتور بصورت خارج از مرکز در داخل سیلندر ((Casing قرار می گیرد و توسط حرکت چرخشی تیغه های Vane نصب شده روی آن باعث ورود سیال از قسمت Suction به داخل کمپرسور و حبس شدن آن بین تیغه ها و بدنه می شود و توسط حرکت دورانی پره ها به قسمت خروجی کمپرسور رانده میشود که هر چه به قسمت ورودی نزدیک تر شود حجم بین تیغه ها و بدنه به تدریج کم می شود و باعث افزایش گاز خواهد شد . در این نوع کمپرسور ها نیز فاصله بین بدنه و تیغه ها باید در حد مینیمم تنظیم گردد تا باعث برگشت هوا و ایجاد نشتی داخلی نشود .

ادامه مطلب

در این نوع کمپرسور ها (Vane) ها یا تیغه ها عمل راندن گاز را انجام می دهند و معمولاً آب بندی بین تیغه ها و سیلندر با استفاده از نیروی گریز از مرکز ناشی از حرکت دورانی تیغه ها که باعث چسبیدن تیغه ها در جداره داخلی سیلندر می شود انجام می پذیرد ولی در بعضی از انواع این کمپرسور ها که دور آنها پایین است جهت تماس مدام بین Vane ها و Casing فنرهایی نیز در زیر تیغه ها نصب می شود که می تواند به نیروی گریز از مرکز کمک کند و کار آب بندی داخلی بهتر انجام شود .

در کمپرسور هایی با سایز های بالاتر جهت کم کردن اصطکاک بین Vane ها و بدنه نیاز به روغنکاری است که معمولاً با تزریق مقداری روغن در قسمت وروی کمپرسور به گاز این کار انجام می شود.

این نوع کمپرسور ها برای شرایط فشارهای پایین و دور های کم و فلوهای متوسط کارایی بسیار بالایی دارند .

به دلیل طول عمر بالا و سر و صدای کم آنها در حین کار از این نوع کمپرسور ها در یخچال های قدیمی به وفور استفاده شده است .

در بعضی از انواع این کمپرسور ها برای کاهش بارهای شعاعی روی یاتاقان ها و افزایش طول عمر آنها ، بدنه پمپ بصورت دوراهی ساخته می شود که باعث متعادل شدن فشار اطراف رتور و نهایتاً بالانس نیروهای شعاعی روی رتور می شود.

دیگری مربوط به مسیر خروجی گاز می باشد که با چرخش رتور، گاز وارد راه های ورودی می شود و با حرکت چرخشی رتور گاز حبس شده بین تیغه ها و دیواره مایع و شکل بدنه کمپرسور باعث می شود که فشار دیواره گاز را فشرده کند و آن را بطرف مسیر خروجی کمپرسور از طریق (Stationary Port Chamber) هدایت کند . در این مدل کمپرسور ها بطور هم زمان جریان گاز و مایع برقرار است و مایع داخل کمپرسور هم کار آب بندی و هم کار روانکاری را انجام می دهد و نیازی به استفاده از روغنکاری خارجی نیست و تنها نیاز این نوع کمپرسور به اضافه نمودن مایع داخلCasing است که احتمالاً مقداری از آن با گاز خروجی از کمپرسور با آن خارج می شود که البته در مرحله خروجی کمپرسور توسط Separator مخصوص جدا می شود و مایع آب بند کننده معمولاً مایع ارزان قیمتی است که باید ذرات ناخالص و جامد آن جدا شده باشد .

کمپرسور های نوع رینگ مایع Liquid Ring Compressors

شکل بدنه این نوع کمپرسور ها بصورت تخم مرغی شکل (Egg Shaped) است و پره های آن از نوع فنجانی (Cupped Blade) ساخته می شود . این نوع کمپرسور ها معمولاً برای سیالات دو فازی ( گاز همراه با مایع ) مورد استفاده قرار می گیرند . یکی از مهمترین موارد کاربرد آن در پالایشگاه ها در سیستم مشعل Flare که همواره مقداری مایعات همراه گاز وجود دارد . عمل آب بندی داخلی این نوع کمپرسور توسط مقداری از مایع که داخل کمپرسور ریخته می شود و بین رتور و بدنه قرار می گیرد و با استفاده از نیروی گریز از مرکز انجام می شود. نوع مایع مورد استفاده برای آب بندی بستگی به نوع گاز کمپرسور دارد ولی معمولاً از آب که مایع ارزان قیمت است استفاده می شود.

قبل از راه اندازی کمپرسور ابتدا در داخل آن مایع مناسبی ریخته می شود و سپس اقدام به راه اندازی آن می کنند . وقتی کمپرسور ساکن است مایع در قسمت ته بدنه می ماند و وقتی در حالت چرخش قرار گرفت در اثر نیروی گریز از مرکز مایع به سمت بیرون Casing پرتاب می شود و با ایجاد یک دیواره آب بندی، مانع از فرار گاز فشرده شده می شود .

کمپرسور های نوع رفت و برگشتی Reciprocating Compressor

اصول کار این کمپرسور از طریق مکانیزم حرکت رفت و برگشتی و تغییر حجم حاصل از آن انجام می شود. افزایش حجم در داخل کمپرسور باعث کاهش فشار در آن و نتیجتاً باعث ورود گاز به داخل محفظه کمپرسور می شود و در سیکل تراکم نیز کاهش حجم داخل کمپرسور باعث خارج شدن گاز می شود . و مقدار گاز فشرده شده تناسب مستقیم با تعداد کورس کمپرسور دارد .این نوع کمپرسورها معمولاً برای تولید فشار هوای بالا مورد استفاده قرار می گیرند.

کمپرسور های رفت و برگشتی نوع پیستونی

در این مدل از کمپرسور باد حرکت رفت و برگشتی پیستون در داخل سیلندر باعث تغییر حجم در سیلندر شده که افزایش حجم سیلندر باعث کاهش فشار در آن شده و باعث مکش گاز به داخل سیلندر می شود.

در مرحله تراکم کاهش حجم سیلندر در اثر حرکت پیستون به سمت جلو باعث افزایش فشار داخل سیلندر ( متراکم شدن گاز ) و نهایتاً خارج شدن گاز با فشار بالا از داخل سیلندر در مسیر لاین خروجی کمپرسور می شود . کنترل کردن اتوماتیک ورود و خروج گاز به داخل سیلندر توسط ولوهای کمپرسور یا شیرهای ورودی و خروجی Compressor Valves)) انجام می شود .

حرکت دورانی الکترو موتور یا توربین بخار توسط میل لنگ به حرکت رفت و برگشتی تبدیل می شود و توسط مجموعه Cross Head کاملاً خطی شده و روی پیستون اعمال می گردد .

کمپرسور باد بدون روغن Oil Free Compressor

اصول کار این نوع کمپرسور ها نیز مانند کمپرسور های پیستونی بر اساس تغییرات حجم داخل کمپرسور است که به توسط حرکت رفت و برگشتی ، دیافراگم انجام می شود ( مثل پمپ بنزین اتومبیل ها ) و کنترل کردن ورود و خروج گاز داخل کمپرسور باد به توسط ولوهایی که به طور اتوماتیک بر اساس اختلاف فشار کار می کنند (Compressor Valve) انجام می شود .

در کمپرسور های نوع دیافراگمی حرکت رفت و برگشتی روی دیافراگم اعمال می شود و حرکت رفت و برگشتی آن باعث تغییر حجم داخل کمپرسور و تغییر فشار داخل آن می شود که افزایش حجم و کاهش فشار در داخل سیلندر باعث ورود گاز به داخل سیلندر و کاهش حجم قسمت بالای دیافراگم باعث افزایش فشار و نهایتاً خروج گاز به طرف لوله خروجی کمپرسور می شود .

دیافراگم ها بسته به طراحی کمپرسور بر اساس فشار ، درجه ، حرارت و … از جنس های مختلفی نظیر لاستیک، فلز و یا پلاستیک های مخصوصی ساخته می شوند .

کمپرسورهای نوع رفت و برگشتی به دو دسته زیر هم تقسیم بندی می شوند :

الف ) کمپرسور باد یک طرفه Single Acting

ب ) کمپرسور باد دو طرفه Double Acting

بسته به نوع مکانیزم تحریک دیافراگم این کمپرسور ها در چند دسته طبقه بندی می شوند :

الف ) کمپرسور های دیافراگمی با عملگر هیدرولیکی

ب) کمپرسور های دیافراگمی با عملگر مکانیکی

محاسن کمپرسور های دیافراگمی

- مهمترین حسن این نوع کمپرسور ها عدم تماس بین گاز و قطعات کمپرسور است .

- از دیگر ویژگی های بارز کمپرسور دیافراگمی این است که تنها دیافراگم و مجاری ورودی و خروجی کمپرسور با گاز کمپرس شونده در تماس هستند .

- این نوع کمپرسور ها نیاز به آب بندی ندارند و می توان ادعا کرد که نشتی در این گونه کمپرسور ها صد در صد صفر است .

کمپرسور های انژکتور

در طبقه بندی فوق انژکتورها Ejectors ها نیز جز دسته سوم کمپرسور ها طبقه بندی می شوند که ساختمان و اصول کار آنها با مدل های دیگر کمپرسور متفاوت است و اساس کار آن بر افت فشار داخل انژکتور است که در اثر سرعت گرفتن سیال در آن بوجود می آید .

انژکتور ها بصورت یک شیپوره همگرا واگرا هــستند که با سرعت گرفتن سیال عبوری از آن ایجاد خــلا می کنند و با استفاده از خلا ایجاد شده بخارات را از داخل سیستم مربوطه مکیده و از آنجا خارج می کند . از انژکتورها برای کاربردهایی نظیر تخلیه آب حوضچه ها با استفاده از آب آتش نشانی و همچنین روی کندانسورهای توربین های بخار یا برج های خلا برای بیرون کشیدن بخارات Non Condense که معمولاً با گاز ها همراه هستند مورد استفاده قرار می گیرند .

انژکتورها در قسمت فوقانی دستگاههای خلا نصب می شوند . در توربین های بخار معمولاً انژکتورها با بخار Steam با فشار مناسب ( بسته به شرایط عملیاتی ۶۰ یا ۳۰۰ پوندی ) کار می کنند . انژکتورهای کوچک با بخار فشار پایین کار می کنند.

بخارات خارج شده از انژکتور به طرف محیط بیرون Vent می شود ولی در انژکتورهای بزرگ که با فشار های بالا کار می کنند به دلیل زیاد بودن حجم بخارات عبوری از انژکتور، Vent کردن بخارات مقرون به صرفه نیست .

اگر فشار خروجی از انژکتور در حد مناسبی باشد بخارات خارج شده وارد شبکه بخار مناسب با آن فشار می شود و به مصرف دستگاه های دیگر می رسد. در غیر این صورت بخارات خارج شده وارد مبدلهای حرارتی دیگری ( کندانسورهای داخلی و میانی ) می شـود و در آنـــجا بــه مایع تبدیل می شود و همچنین بخارات کندانس نشده این مبدل ها نیز توسط انژکتورهای دیگری مکیده می شوند .

کمپرسور های حرارتی Thermal Compressors

حرارت دادن گاز نیز باعث افزایش جنبـــش مولکولهای گاز و افزایش فشار گاز در حجم ثــابت می شود ( دقیقاً مثل دیگهای زود پز که برای پخت غذا از آنها استفاده می شود ) که در بعضی از پروسه ها مثل یخچال های نفتی یا گازی که با سیکل گاز کار می کنند از آن استفاده می شود .بالا بردن فشار گاز که در کمپرسور های برقی توسط کمپرسور انجام میشود در این سیستم ها با حرارت دادن گاز ( سیکل جذبی ) انجام می پذیرد که توضیح بیشتر آن خارج از حوصله این مقاله است.

دمندهها (blowers) نیز نوعی از کمپرسور ها با جریان زیاد و فشار کم میباشند. استفاده این نوع بیشتر در سرویسهای هوا، واحدهای بازیابی هوا- هوای کوره و دمندههای فاضلاب است.

کمپرسور های دینامیکی

کمپرسور های باد گریز از مرکز ( centrifugal )

اين نوع كمپرسور هوا به گريز از مركز معروف هستند و اصول كار آنها ، استفاده از نيروی گريز از مركز براي بالا بردن انرژي جنبشي گاز است . اين عمل توسط Vane هاي نصب شده روي پروانه به سيال اعمال مي شود در اين نوع كمپرسور باد عامل اصلي انتقال انرژي ، پروانه كمپرسور باد (Impeller) است كه روي محور نصب می شود و با آن مي چرخد و پس از وارد شدن سيال به چشمه پروانه Impeller Eye)) روی تيغه هايی (Vane) كه روی آن نصب می شود هدايت مي شود.

پس از قرار گرفتن در نوك پروانه توسط نيروي گريز از مركز اعمال شده از پروانه جدا مي شود و وارد محفظه اطراف آن Voloute يا Difuser مي شود تا انرژي جنبشي دريافت شده به انرژي فشاري تبديل شود . خلاء ناشی از پرتاب سيال به طرف بيرون ( در اثر سرعت گرفتن سيال ) باعث جايگزيني مجدد سيال به نوك پروانه مي شود و باعث جريان يافتن مداوم سيال به كمپرسور باد و كسب انرژي و خارج شدن آن از كمپرسور می شود.

با توجه به اينكه حركت سيال در داخل پمپ باد توسط نيروی گريز از مركز انجام مي شود بايد دور كمپرسور باد به اندازه ای بالا باشد تا بتواند سيال قرار گرفته در نوك پروانه را از پروانه جدا كند تا امكان جايگزينی ذرات قبلی به جای آن فراهم شود در غير اين صورت فشار و فلوي كمپرسور هوا كاهش خواهد يافت كه با توجه به سبك بودن گازها براي انرژي دادن به سيال نياز به دورهاي بالا مي باشد ( نسبت به مايعات )

همچنين به دليل فاصله زياد بيــن مولكولهاي گازها تعداد Vaneهاي نصب شده روي پروانه ها و همچنين زاويه آنها نســبت به پروانه هاي پمپهاي گريز از مركز بيشتر است . مجموعه Volute و يا ديفيوزها مثل كار آنها در پمپها با زياد كردن سطح مقطع عبوری جريان انرژی جنبشی به انرژی فشار تبديل می كنند .

اين نوع كمپرسور باد بيشترين كاربرد را در صنايع دارند و از آنها برای فشرده كردن هوا و گازهای ديگر در حجم ها و فشارهای مختلف استفاده می شود.

کمپرسور باد جریان محوری (Axial Low compressor)

اصول كار اين نوع پمپ باد براساس حركت دادن گاز ( هل دادن ) توسط پره های دوار نصب شده روی رتور است و بيشتر استفاده اين نوع پمپ باد ها در توربين هاي گازی است و يا برای جاهایی كه نياز به جريان و فلو زياد گاز باشد . معمولاً فشار خروجي آنها پايين و متوسط است .

همينطور كه اشاره شد جريان گاز در داخل كمپرسور باد در جهت محوري Axial است و بر پره هاي نصب شده روي رتور( پره های متحرك ) كه وظيفه انتقال انرژي از رتور به سيال را عهده دارند و با محور می چرخد . پره های ثابت ديگري نيز روي بدنه كمپرسور باد نصب گرديده كه به آنها پره هاي راهنما گفته مي شود. علاوه بر جهت دادن به سيال ، براي انتقال از يك مرحله به يك مرحله ديگر وظيفه تبديل انرژي جنبشي به انرژي فشار را نيز به عهده دارند . افزايش فشار در اين نوع كمپرسورها به اين صورت است كه گاز را به تدريج از فضای باز ( سطح مقطع زياد ) به فضای تنگ تری می راند و باعث كم شدن حجم و افزايش فشار آن مي گردد.

کمپرسور های یخچالی

معرفی انواع کمپرسور باد

- کمپرسور باد دینامیکی

- کمپرسور باد گریز از مرکز

- کمپرسور باد جابجایی مثبت

- کمپرسور باد روتاری

- کمپرسور باد لوب

- کمپرسور باد لوب مارپیچی

- کمپرسور باد بدون روغن

- کمپرسور باد بدون روغن

- کمپرسور باد تیغه لغزشی

- کمپرسور باد رینگ مایع

- کمپرسور باد رفت و برگشتی

- کمپرسور باد رفت و برگشتی نوع پیستونی

- کمپرسور باد رفت و برگشتی نوع دیافراگمی

- محاسن کمپرسور باد دیافراگمی

- کمپرسور باد رفت وبرگشتی

- کمپرسور باد انژکتور ها

- کمپرسور باد رینگ مایع

- کمپرسور باد رفت و برگشتی

- کمپرسور باد رفت و برگشتی نوع پیستونی

- کمپرسور باد رفت و برگشتی نوع دیافراگمی

- محاسن کمپرسور باد دیافراگمی

- دلایل اجبار به استفاده از کمپرسور

کمپرسور های انژکتور

ها نیز جز دسته بعدی کمپرسور ها طبقه بندی می شوند که ساختمان و اصول کار آنها با مدل های دیگر کمپرسور متفاوت است Ejectors در طبقه بندی فوق انژکتورها

.و اساس کار آن بر افت فشار داخل انژکتور است که در اثر سرعت گرفتن سیال در آن بوجود می آید

انژکتور ها بصورت یک شیپوره همگرا واگرا هــستند که با سرعت گرفتن سیال عبوری از آن ایجاد خــلا می کنند و با استفاده از خلا ایجاد شده بخارات را از داخل سیستم

مربوطه مکیده و از آنجا خارج می کند . از انژکتورها برای کاربردهایی نظیر تخلیه آب حوضچه ها با استفاده از آب آتش نشانی و همچنین روی کندانسورهای توربین های

که معمولاً با گاز ها همراه هستند مورد استفاده قرار می گیرند .انژکتورها در قسمت فوقانی Non Condense بخار یا برج های خلا برای بیرون کشیدن بخارات

. با فشار مناسب ( بسته به شرایط عملیاتی ۶۰ یا ۳۰۰ پوندی ) کار می کنند Steam دستگاههای خلا نصب می شوند . در توربین های بخار معمولاً انژکتورها با بخار

.انژکتورهای کوچک با بخار فشار پایین کار می کنند

می شود ولی در انژکتورهای بزرگ که با فشار های بالا کار می کنند به دلیل زیاد بودن حجم بخارات عبوری از Vent بخارات خارج شده از انژکتور به طرف محیط بیرون

کردن بخارات مقرون به صرفه نیست .اگر فشار خروجی از انژکتور در حد مناسبی باشد بخارات خارج شده وارد شبکه بخار مناسب با آن فشار می شود و به Vent انژکتور،

مصرف دستگاه های دیگر می رسد. در غیر این صورت بخارات خارج شده وارد مبدلهای حرارتی دیگری ( کندانسورهای داخلی و میانی ) می شـود و در آنـــجا بــه مایع

.تبدیل می شود و همچنین بخارات کندانس نشده این مبدل ها نیز توسط انژکتورهای دیگری مکیده می شوند

کمپرسور های حرارتی Thermal Compressors

حرارت دادن گاز نیز باعث افزایش جنبـــش مولکولهای گاز و افزایش فشار گاز در حجم ثــابت می شود ( دقیقاً مثل دیگهای زود پز که برای پخت غذا از آنها استفاده می

شود ) که در بعضی از پروسه ها مثل یخچال های نفتی یا گازی که با سیکل گاز کار می کنند از آن استفاده می شود .بالا بردن فشار گاز که در کمپرسور های برقی

.توسط کمپرسور انجام میشود در این سیستم ها با حرارت دادن گاز ( سیکل جذبی ) انجام می پذیرد که توضیح بیشتر آن خارج از حوصله این مقاله است

نیز نوعی از کمپرسور ها با جریان زیاد و فشار کم میباشند. استفاده این نوع بیشتر در سرویسهای هوا، واحدهای بازیابی هوا- هوای کوره و (blowers) دمندهها

.دمندههای فاضلاب است

کمپرسورهای اویل فری

کمپرسور روغنی

مهمترین مسئله در کمپرسورهای روغنی، بازیابی حرارت جذب شده توسط مایع روان کننده (خنک کننده) می باشد. در طرحهای معمولی روغن تزریق شده بداخل محفظه تراکم در پایان فرآیند تراکم، با گاز مورد تراکم مخلوط شده و بعد از خارج شدن از محفظه تراکم در یک تله جداکننده، از گاز متراکم جدا شده و بعد از خنک کاری و فیلتراسیون بداخل محفظه تراکم برگشت داده می شود . این روش برای مواردی که حضور مقادیر جزئی روغن در گاز مورد تراکم (نظیر هوا) چندان مشکل ساز نباشند، روشی مطلوب خواهد بود.

ولی اگر حضور روغن حتی در مقادیر جزئی قابل تحمل نباشد، نیازمند اتخاذ تدابیر ویژه بوده و تا حدودی پیچیده می باشد (نظیر بکارگیری از فیلتر های باخانه های ریز.(Microfiltter با توجه به بالا نبودن دمای مخلوط روغن و گاز خارج شده از محفظه تراکم، جداسازی روغن از گاز چندان سخت نمی باشد، ولی چون روغن خارج شده به همراه گاز حالت بخار را دارد مقدار آن خیلی ناچیز بوده و در بسیاری از موارد قابل تحمل می باشد. ولی اگر لازم باشد که گاز مورد تراکم در حد فاقد روغن(Oil Free)، روغن گیری شود باید عملیات جداسازی روغن با کیفیت بالاتری صورت پذیرد.

در چنین مواردی اپراتورها موظفند توجه بیشتری به تمیز نگهداشتن فیلتر جدا کننده روغن از گاز بنمایند . در سیستم های تبرید با انبساط مستقیم(DX) حضور ر وغن در مبرد خروجی از کمپرسور چندان مشکل ساز نمی باشد چرا که روغن خارج شده از کمپرسور مجددا توسط مبرد به آن برگشت داده می شود. تنها باید مراقب بود که درجه حرارت در تبخیر کننده خیلی پائین نباشد تا در برگشت مبرد و روغن به کمپرسور اختلالی وارد نشود. انتخاب روغن با نقطه ریزش(Drop Point) مناسب می تواند جهت حل این مشکل مفید واقع شود. در چیلرهای از نوع مخزنی(Kettle Type) باید از تدابیر خاصی برای برگشت روغن استفاده شود. جدا کردن روغن از مخزن توسط جارو کننده ها (Skimmer)بسیار مرسوم می باشد. البته از آنجائی که جدا کردن روغن باید در شرایط مصنوعی نظیر جوشیدن و یا کف کردن مبرد صورت پذیرد چندان آسان نخواهد بود.

لازم بذکر است که کنترل درجه حرارت در چگونگی برگشت روغن بسیار تاثیرگذار می باشد .اگر روغن در تبخیر کننده بصورت جامد در آید، برگشت آن به کمپرسورتقریبا غیر ممکن می شود. در هر حال نصب صحیح تبخیر کننده می تواند تا حدود زیادی مشکل برگشت روغن به کمپرسور را حل کند.

یکی از ویژگیهای کمپرسورهای مارپیچی (خشک یا روغنی) در این است که فشار خروجی از آن چندان به جرم مولکولی گاز مورد تراکم بستگی نخواهد داشت. لذا برای مواردی که درصد ترکیبات سازنده گاز مورد تراکم دائما در حال تغییر می باشد، این کمپرسورمی تواند با راندمان نسبتا ثابتی کار کند (وضعیتی که در کمپرسور های گریز ازمرکز می تواند مشکلات زیادی را در پی داشته باشد).

کمپرسور اسکرو

مشخصه های کمپرسور های حلزونی به نحوی است که در حد فاصل بین مشخصه های کمپرسور های تناوبی و گریز از مرکز قرار می گیرند و حتی در مواردی قادرند در محدوده کار هریک از کمپرسور های فوق به کار گرفته شوند . کمپرسور های حلزونی از نظر ظرفیت بعد از کمپرسور های گریز از مرکز قرار داشته و فشار دهش در آنها از چند میلی بار (Torr) تا ۴٠ بار می رسد. کمپرسور های حلزونی تا ظرفیت ١٢٠٠ متر مکعب در دقیقه طراحی و ساخته می شوند . مقادیر زیاد ظرفیت آن در محدوده کار کمپرسور های گریز از مرکز قرار داشته ولی به علت بالا بودن راندمان آن (حدود ٧۵ تا ٨۵ درصد) در یک چنین مواردی بر کمپرسور های گریز از مرکز ارجحیت دارد. از این کمپرسور ها در ظرفیت های پایین برای سیستم تهویه مطبوع اتومبیل ها استفاده می شود. محدوده ای که اصولا در اختیار کمپرسور های تناوبی قرار دارد. کمپرسور های حلزونی خشک حداکثر در ظرفیت ۱٫۵ متر مکعب در دقیقه ساخته می شوند .

یکی دیگر از محاسن این کمپرسور ها در مقایسه با انواع گریز از مرکز در این است که عملکرد آنها برخلاف کمپرسور های گریز از مرکز وابستگی چندانی به جرم مولکولی گاز ندارند. از نظر اقتصادی در محدوده توان مصرفی ١۵٠٠-۲۰۰ اسب بخار از کمپرسور های گریز از مرکز ارزانتر می باشد. هر چند که کمپرسور های رفت و برگشتی از راندمان بالاتری نسبت به کمپرسور های حلزونی برخوردار می باشند، ولی برای دبی معینی از جریان گاز، کمپرسور حلزونی دارای ابعاد کوچکتری می باشند و به همین خاطر به فضای کمتری برای نصب نیاز دارند .البته انرژی مخصوص (توان مصرفی برای تراکم واحد ظرفیت ) آنها از کمپرسور های تناوبی بیشتر است. به علت عدم وجود نیروهای بالانس نشده نیاز فوندانسیون سنگینی نداشته و لذا هزینه نصب آنها کمتر می باشد. این کمپرسور ها قادرند گازهای چسبناک(Sticky) و قابل پلیمریزاسیون را متراکم نمایند.

در واقع حضور ذرات نرم(Soft Deposit) در گاز مورد تراکم باعث کاهش تأثیر لقیClearance روتورها بر روی راندمان کمپرسور گردیده و موجب کاهش نشتی و افزایش راندمان حجمی آن می گردد. یکی از معایب این کمپرسور ها بالا بودن صدای آنها می باشد که جزء ویژگیهای ذاتی آن می باشد.به همین خاطر تمامی کمپرسور های دورانی در قسمت مکش و دهش مجهز به صدا خفه کن (Silencer) می باشد.

کمپرسور پیستونی

١- این کمپرسورها از نوع رفت و برگشتی بوده و لذا همواره مقداری نیروی متعادل نشده در آن باقی می ماند و به همین خاطر نیاز به فوندانسیون سنگین تری دارند.

٢- میزان لرزش در این کمپرسورها در مقایسه با سایر انواع کمپرسورها (دورانی و گریز از مرکز) بیشتر بوده و به همین خاطر امکان انتقال لرزش به سایر تجهیزات از طریق لوله ها و فوندانسیون وجود دارد.

٣- اکثر این کمپرسورها بصورت روانکاری شونده ساخته می شوند ولی ممکن است در شرایط خاصی بصورت خشک ساخته شوند. عدم روانکاری سیلندر موجب افزایش فرسایش رینگها، کاهش راندمان و افزایش هزینه های تعمیراتی می گردد. در طرح شیاری آن(Labyrinth) بعلت عدم بکارگیری از رینگ فرسایش رینگها منتفی بوده ولی بعلت نشت گاز از کناره پیستون، راندمان حجمی آن می تواند کمتر نیز باشد.

۴- بروز پدیده موجدار شدن(Surging) در این کمپرسورها منتفی است.

۵- تغییر جرم مولکولی گاز در قسمت مکش تأثیری روی عملکرد این کمپرسورها باقی نمی گذارد. ۶ – فشار گاز خروجی از این کمپرسورها مستقل از سرعت دورانی آن می باشد.

٧- گاز خروجی از کمپرسور دارای ضربات(Pulse) بوده و به همین خاطر در صورت بهر ه برداری از چند کمپرسور پیستونی بطور موازی می تواند باعث بروز مشکلاتی نظیر تشدید(Resonance) گردد. لذا در چنین حالتی بکارگیری از قطعات ضربه گیر (Damping Element) در قسمت دهش ضروری است.

٨- راندمان آنها در مقایسه با سایر انواع کمپرسورها بالاتر بوده و امکان طراحی آن بصورت چندمرحله ای با بکارگیری از خنک کن بین مرحله ای وجود داشته و به همین خاطر برای شرایط سخت بهره برداری کمپرسور مناسبی می باشد.

٩- بکارگیری از سوپاپ های مکش و دهش در این کمپرسورها ضروری بوده و همین امر باعث کاهش کارآئی و افزایش خرابی و توقف در کمپرسور می گردد. مشکلات مربوط به سوپاپ بویژه در شرایطی که فشار مکش پائین می باشد از اهمیت بیشتری برخوردار است.

١٠ – کمپرسورهای پیستونی دارای قطعات فرسایش زیادی نظیر سوپاپ ها، رینگ های متراکم و روغنی (و یا هادی)، یاطاقانها و … بوده و به همین خاطر به سرویس و نگهداری و تعمیرات بیشتری در مقایسه با سایر انواع کمپرسورها نیاز دارند.

١١ – این کمپرسورها نسبت به حضور مایع در گاز مورد تراکم حساس بوده و می تواند باعث بروز مشکلاتی نظیر خرابی سوپاپها ، کج شدن شاتون یا شافت پیستون و حتی بریدن میل لنگ گردد. برای شرایطی که فشار دهش بسیار بالا مدنظر باشد کمپرسور بلارقیبی بوده ولی از نظر ظرفیت برای دبی کم تا متوسط مناسب می باشند.

١٣ – سرعت دورانی آنها نسبتا پائین بوده و به همین خاطر اساسا ماشینی کم سروصدا می باشد.

١۴ – کنترل ظرفیت آنها به روشهای مختلفی امکان پذیر می باشد که در این زمینه در مقایسه با سایر انواع کمپرسورها از تنوع بیشتری برخوردار است.

١۵- کمپرسورهای پیستونی دارای فضای مرده بوده و به همین خاطر راندمان حجمی آنها بویژه در نسبت تراکم های بالا، پائین می باشد. به همین خاطر نمی توان از آن برای دست یابی به خلاء پائین استفاده کرد.

١۶ – روانکاری قسمت انتقال قدرت (میل لنگ و …) را می توان با روغن های مناسب و روانکاری قسمت تراکم آن را با روغن سازگار با گاز مورد تراکم و شرایط بهر ه برداری انجام داد . به همین خاطر بسیاری از مشکلات حضور روغن در گاز مورد تراکم را م یتوان بر طرف کرد.

١٧ – محل خروج شافت از محفظه تراکم را می توان با سیستم آب بند کننده مناسب آب بندی کرده و یا با بکارگیری از گاز خنثی آن را تحت فشار نگهداشت تا مانع از نشت گاز مورد تراکم به بیرون شد.

کمپرسور ها از لحاظ تعداد مرحله و مشخصات فنی به دو دسته طبقه بندی می شوند

- کمپرسور های یک مرحله ای Single Stage

- کمپرسور های چند مرحله ای Multistage

در نوع تک مرحله ای یک یا چند سیلندر ورودی هستند و گاز ورودی به صورت ثابت می باشد. کمپرسور های دو مرحله ای حداقل دو سیلندر دارند که مزیت آن فشار هوای بالا و قابلیت کارکرد چندین ابزار بدون کاهش فشار می باشد.

برای مواردی که حجم زیاد گاز با فشار بالا مورد نیاز است حتماً باید از کمپرسور های چند مرحله استفاده شود بدین معنی که مراحل افزایش فشار در چندین مرحله انجام می شود.

فاکتورهای مهم در انتخاب انواع کمپرسور باد

- قدم اصلی در انتخاب کمپرسور باد برای یک کاربرد خاص این است که ما مطمئن شویم این کمپرسور باد میتواند نیازمان را به راحتی جوابگو باشد.

- قدم دوم تجربه مکانی: تجربهای که یک پالایشگاه مخصوص یا یک محل خاص جغرافیایی با یک نوع کمپرسور باد ویژه بدست آورده است، به صورتی که کجا کدام نوع کمپرسور هوا میتوانند مورد استفاده قرار بگیرد.

دلایل اجبار به استفاده از کمپرسور های چندمرحله ای

- کم کردن تنشهای کششی و فشار روی قسمتهای مختلف کمپرسور

- فرصت خنک کاری گاز در مراحل میانی توسط Inter Cooler ها

- صرفه جویی در مصرف انرژی

ویژگی های مهم برای خرید کمپرسور باد

ظرفیت، فرکانس، مدت زمان کارکرد و حجم مخزن پمپ باد که همگی بستگی به کاربرد شما دارد. در انتخاب کمپرسور اهمیت دارد. شاخص عملکرد دستگاه نیز مهم است که میزان هوای تولید شده به وسیله کمپرسور یا واحد متر مکعب در دقیقه می باشد که به وسیله SCFM نشان داده می شود.برای مصارف کوچک 5،برای ابزارهای بزرگ 10 و برای استفاده همزمان چندین ابزار بالای 10 باید باشد.

داشتن شیر اطمینان برای خالی کردن فشار اضافی از دستگاه نیز حائز اهمیت است.قابلیت تولید هوای فشرده مورد نیاز دستگاه نیز مهم می باشد.به داشتن کلید تنظیم بار و حرارت اضافی نیز توجه کنید.از دیگر موارد مثله قدرت موتور نیز غافل نشوید.

همیشه قبل از استفاده سطح روغن دستگاه را چک کنید و بعد دستگاه را به برق وصل کنید و فشار را متناسب با کار تنظیم کنید.

چک لیست کمپرسور های باد:

- ملاحظات طراحی کمپرسور باد

- تجهیزات کمپرسور

- چطور پمپ باد مناسب انتخاب کنیم؟

- چگونه کمپرسور هوای پرتابل را انتخاب کنم؟

- سیستم روغن کاری کمپرسور های پیستونی

- ویژگی های روغن مصرفی کمپرسور

- علل روان کاری کمپرسور

- نکات راه اندازی و نگهداری کمپرسور های باد

مقایسه انواع کمپرسور باد:

- معایب و مزایای کمپرسور های متداول

- مقایسه سودمند کمپرسور ها با هم

- مقایسه کمپرسور های محوری و گریز از مرکز

- مقایسه کمپرسور های گریز از مرکز و رفت و برگشتی

- مقایسه کمپرسور های رفت و برگشتی و دیگر کمپرسورها

- مقایسه کمپرسور های حلزونی فشار بالا و دیگر کمپرسورها

- مقایسه کمپرسور های پره لغزشی در مقایسه با کمپرسور های چرخشی

مقایسه انواع کمپرسور باد(2)

- مقایسه کمپرسورهای رینگ مایع در مقایسه با انواع دیگر کمپرسور

- مقایسه کمپرسور های پیچشی با کمپرسور های رفت و برگشتی

- مقایسه کمپرسور روغنی و بدون روغن

- فاکتورهای مقایسه کننده اقتصادی کمپرسور ها

- سوالات کاربردی از انواع کمپرسور باد

ملاحظات طراحی کمپرسور باد

- قیمت دستگاه

همانطوری که جریان و فشار خروجی کمپرسور مهم میباشد ، تراز قدرت کمپرسور نیز باید مدنظر قرار گیرد.در خلاصه ای از بیشترین سطح توان برای هر نوع کمپرسور فراهم شده است.هرچه ویژگی های کمپرسور باد بیشتر باشد ،طبیعتا قیمت دستگاه نیز بیشتر خواهد شد.پس متناسب با نیازمان اقدام به انتخاب کمپرسور هوا می کنیم.

- مصرف مورد نیاز

کمپرسور های جابجایی مثبت بیشتر از کمپرسور های دینامیکی برای مصارف صنعتی مورد استفاده قرار میگیرند.پس با توجه به نوع نیازمان باید دستگاه را انتخاب کنیم تا نیاز به پرداخت هزینه های اضافی نباشد. برای این کار میتوانید با مشاورین مجموعه ایران پمپ تماس بگیرید تا از رانمایی های مشاورین ما استفاده کنید.

- نسبت فشار

کمپرسور های رفت و برگشتی چند مرحله ای از لحاظ اقتصادی برای نسبت فشار های بالا و فشار هوای دائمی مناسب ترهستند. اگر نیاز به فشار هوا با حجم زیاد دارید، این نوع کمپرسور ها بهترین گزینه خواهند بود.

- روغن کاری کمپرسور

کمپرسور هایی که در آنها روغن به جریان فرآیندی تزریق میشود و کمپرسور هایی که نیاز به روغنکاری داخلی دارند مثل کمپرسور های پیچشی ، برای کاربرد های تولید اکسیژن،صنایع غذایی و یا راکتورهایی که روغن باعث آلوده کردن کاتالیست میشود،نامناسب هستند.بهتر است به سراغ کمپرسور های اویل فری بروید.

- همراه شدن مایع با گاز

کمپرسور های پیشنهادی برای این نوع کار که امکان حضور مایع همراه گاز در کمپرسور میباشد ، از نوع کمپرسور های رینگ مایع ، حلزونی و انژکتورها هستند. حضور مایع همراه گاز در کمپرسور های گریز از مرکز ، تیغه لغزنده و رفت و برگشتی بسیار مضر و بسیار خطرناک خواهد بود.

- مواد جامد همراه جریان گاز

کمپرسور های رینگ مایع کمتر به این موضوع حساسند. همچنین جریان گاز در کمپرسور های حلزونی، رفت و برگشتی روغنی یا غیر روغنی و کمپرسور های گریز از مرکز باید عاری از مواد جامد باشد.

- نوسان در جرم مولکولی

در مقایسه با کمپرسور های دینامیکی، کمپرسور های جابجایی مثبت به نوسان در جرم مولکولی کمتر حساس هستند. کمپرسور های دینامیکی برای تغییرات زیاد در جرم مولکولی مناسب نیستند.

- حساسیت به دمای خروجی

همه کمپرسور ها برای جلوگیری از افزایش دمای خروجی میتوانند به صورت چند مرحله طراحی شوند. کمپرسور های پیچشی و گوشوارهای میتوانند در سرویسهای مایع سرد کننده تزریق شونده مورد استفاده قرار گیرند. کمپرسور های رینگ مایع دمای خروجی را نزدیک به دمای مایع ورودی نگه میدارند.

- دمای بالای ورودی

کمپرسور های گریز از مرکز برای دماهای ورودی از ۳۵۰ تا ۱۰۰۰ فارنهایت طراحی شدهاند. (۰c۵۴۰ تا ۰c۱۷۵) کمپرسور های حلزونی فشار بالا میتوانند دمای ورودی تا ۰F ۴۵۰ (۰c ۲۳۰) در صورتی که روتور آنها با روغن خنک شوند مورد استفاده قرار گیرند.

- تمایل رسوب گذاری گاز

کمپرسور های محوری سرعت بالا و کمپرسور های گریز از مرکز تک مرحلهای برای سیستمهای رسوب گذار مناسب نیستند. کمپرسور های حلزونی و کمپرسور های گریز از مرکز برای این فرآیند پیشنهاد میشوند.

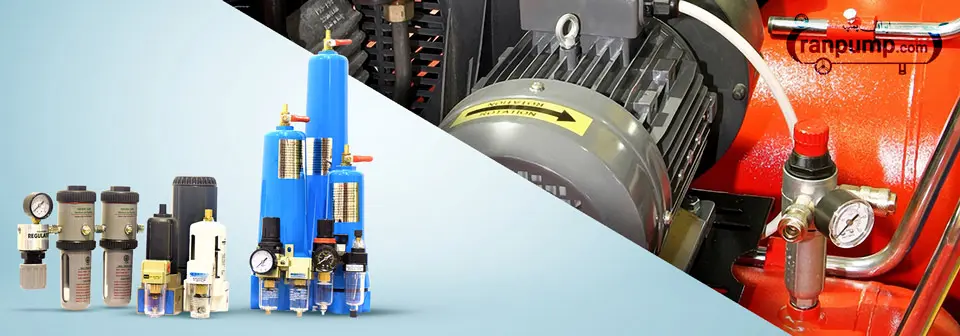

تجهیزات کمپرسور باد

مخزن های (Air Receiver) هوای فشرده، برای ذخیره هوای خروجی کمپرسور باد مورد استفاده قرار می گیرد و با توجه به میزان فشار مورد نیاز ، دارای فشار کاری متفاوتی می باشد که معمولآ بین ۸ بار تا ۱۳ بار متغیر است. میکرو فیلتر ها (Micro Filter) تجهیزاتی هستند، جهت جذب ذرات غبار و روغن و ناخالصی های موجود در هوای فشرده. انواع میکرو فیلترها عبارتند از: پری فیلتر، میکرو فیلتر اولیه ، میکرو فیلتر ثانویه و میکرو فیلتر سیلیکونی ، درایر جذبی (Adsorbtion Dryer) شامل دو برج فولادی همراه با مواد جاذب و شیرهای تخلیه برقی می باشد.

این مواد جاذب، بخار آبی را که در مسیر هوای فشرده قرار دارد تا میزان بسیار زیادی جذب می کند. نقطه شبنم = حدود -۴۰ C میباشد. درایر تبریدی – خشک کن (Refrigeration Air Dryer ) عملکردی شبیه به یخچال دارد ، به طوری که هوا را سرد کرده و ذرات بخار آب موجود در هوا در اثر این سرما به آب تبدیل می گردد و از راه شیرهای تخلیه، خارج می شود. نقطه شبنم این کمپرسورها = حدود +۲ C است. تله آبگیر و روغن گیر یا میکرو تراپ (Micro Trap) بعد از کمپرسور نصب می گردد و ذرات آب و روغنی را که در هوای خروجی از کمپرسور وجود دارد را جذب کرده و از ورود این ذرات به مخزن جلوگیری می کند. اتو درین(auto drean) که تخلیه اتومات مخزن میباشد.این وسیله در زیر مخزن نصب شده و به صورت زمان بندی شده ، مخزن را تخلیه میکند.

چطور پمپ باد مناسب انتخاب کنیم؟

انتخاب یک کمپرسور باد می تواند شما را در صورتی که در این کار سر رشته ای نداشته باشید، سردرگم و گیج کند. دلیل این موضوع این است که به دلیل وجود طیف وسیعی از انواع کمپرسور باد با مشخصات مختلف وجود دارد و شما نمیدانید که کدام مدل مناسب کار شما خواهد بود. در نتیجه برای اینکه خروجی هوای مناسبی داشته باشید، باید علم کافی در این زمینه کسب کرده باشید. در اینجا به مواردی در انتخاب مناسب این دستگاه اشاره شده است.

توضیحات بیشتر

۱) دانستن اصول پایه: ابزار های بادی که مورد نیازتان است را ، تجزیه و تحلیل کنید. آیا شما قصد دارید از کمپرسور باد برای کارهای سنگین صنعتی استفاده کنید و یا قصد دارید از آن در اطراف خانه ی خود برای کارهای معمولی مانند باد کردن لاستیک خودروتان استفاده کنید؟اگر شما استفاده ی صنعتی از کمپرسور هوا داشته باشید، ممکن است به یک کمپرسور پیستونی و یک مخزن نسبتا بزرگ نیاز داشته باشید. همچنین اگر بخواهید از کمپرسور خود در اطراف خانه ی خود استفاده کنید ممکن است به یک کمپرسور پرتابل با مخزن کوچک نیاز داشته باشید. حجم و فشار دستگاهی را که نیاز دارید در نظر بگیرید. به طور قطع، دستگاههای سنگین تر، حجم و فشار بیشتری نیاز دارد. اگر کمپرسور شما بیش از حد بزرگ باشد، به زمان زیادی برای پر شدن آن نیاز دارید و در نهایت بهره وری شما کاهش می یابد.

۲) بین کمپرسور های پیستونی و پرتابل انتخاب مناسبی انجام دهید. در کل دو نوع کمپرسور وجود دارد. کمپرسورهای پیستونی در هنگامی که هوای آن تخلیه می شود، هوا را به داخل هل می دهند. این نوع کمپرسور هوا را درون مخزن ذخیره می کند. کمپرسورهای پرتابل، مخزن کوچکتری دارند و در نتیجه به طور پیوسته کار میکنند. کمپرسورهای پیستونی به دو دسته تقسیم می شوند. کمپرسورهای تک فاز، که انواع مختلفی مانند تک سیلندر،2 سیلندر و 3 سیلندر دارند.

کمپرسورهای پیستونی 3 فاز، از دو پیستون یا بیشتر برای فشرده کردن هوا استفاده می کنند و دارای مخزن های بسیار بزرگی میباشند. کمپرسورهای تک فاز، برای کارهای سنگین در کارگاهها استفاده می گردد. کمپرسورهای پرتابل معمولا در صنایع و زمان هایی که کارها به صورت پیوسته انجام می گردد مناسب هستند.

از کمپرسور های هوا معمولا در خانه ها نیز استفاده می کنند. نهایتا با بررسی تمامی عوامل همچنین قیمت کمپرسور و مشورت با فروشنده های کمپرسور می توان تصمیم نهایی را در رابطه با خرید کمپرسور گرفت.بهترین گزینه برای استفاده از کمپرسور در خانه،کمپرسور های 10 الی 30 لیتری یخچالی یا اویل فری هستند که دارای صدای کمی میباشند و به راحتی قابل حمل و نقل هستند.اما کمپرسور های پیستونی به شدت دارای صدا و لرزش هستند و به محض روشن شدن ، احتمالا هم خودتان و هم همسایگان از صدای زیاد، ناراضی خواهند شد.

چگونه کمپرسور هوای پرتابل را انتخاب کنم؟

چگونه هوای مورد نیاز برای کارمان را تامین کنیم؟ برای این کار نیاز نیست زمان زیادی را صرف کنید و فقط به مواردی که در زیر آمده است توجه کنید:

۱- وسایلی که نیاز دارند از هوا استفاده کنند را بررسی نمایید. به ویژه به فشار و حجم هوایی که نیاز دارید توجه کنید. مثلا برای نقاشی با قلم مو در سطح کوچک به کمپرسور باد با مخزن 5 نیاز دارید و حدود ۳۰psi فشار، اینگونه بدون مشکل میتوانید به کارتان ادامه دهید.

۲- اگر به حجم بالاتری هوای فشرده برای کارتان نیاز دارید ، باید به دنبال کمپرسور باد بزرگتر و قویتری باشید. در غیر اینصورت همیشه کمپرسور باید کار کند تا نیازتان بر آورده شود. بدین ترتیب کارآیی کارتان کاهش خواهد یافت.

۳-به فضا و قابلیت حمل توجه کنید. برای مثال، آیا می توانید کمپرسور را اگر نیاز دارید به زیر زمین ببرید؟ کمپرسور های هوا می توانند کوچک باشند یا بزرگ، سیار باشند یا ثابت یا قطعات بیشتری داشته باشندکه موجب سنگینی آنها خواهد شد. سیار بودن مناسب است اما اگر می خواهید آن را در گوشه ای از گاراژ بگذارید ممکن است بتوانید از شیلنگ بلندتری استفاده کنید و به جای آن ظرفیت بالاتری از کمپرسور را داشته باشد.

۴-به منبع قدرت توجه کنید. اکثر کمپرسور های هوا با 220V)US) کارمی کنند اما بعضی 110V هستند. پیش از خرید در این زمینه حتما دقت کنید.

۵-به بودجه خود توجه کنید. مانند بسیاری چیزها، شما پول زیاد یا کمی را می توانید در این زمینه صرف کنید. نیاز های خود را بررسی کنید، سپس به دنبال کمپرسوری بگردید که بتواند نیاز شما را پاسخ دهد. البته میزان نسبتا کمی بالاتر از آنچه نیاز خواهید داشت را هدف بگیرید. طول شلنگ را فراموش نکنید. محل قرار گیری کمپرسور و فاصله دستگاه با محل کار چقدر است؟ اگر کمپرسور در زیززمین است و شما در طبقه اول میخواهید کار کنید ، باید طول شلنگ و مقدار افت فشار را هم در نظر بگیرید.به این دلیل همیشه تا 30 درصد بیشتر از توان مورد نیازتان ،اقدام به خرید کمپرسور هوا نمایید.

انواع مختلفی از کمپرور های اویل فری در بازار وجود دارند.بعضی مدل ها بسیار با کیفیت و بعضی ارزان و بی کیفیت هستند.اگر از کمپرسور باد بدون روغن استفاده میکنید،نیازی نیست کمپرسور را از محل کارتان دورتر قرار دهید.زیرا این کمپرسور ها بدون صدا هستند. به هر حال، آنها هوایی خالص تر را نسبت کمپرسور ای روغنی دارند. کمپرسور هایی که با روغن روانکاری شده اند دوام بیشتری را نسبت به مدل های اویل فری دارند(البته این موضوع 100% نیست.)

هشدارهای تجهیزات هوای فشرده می توانند خطرناک باشند. بهتر است اطلاعات کاملی از کمپرسور بدست بیاورید(از دفترچه راهنما یا سایت شرکت تولید کننده استفاده کنید) تا ایمن باشید. از قرار دادن کمپرسورهای هوای پرتابل یا سیار در جایی که ممکن است بیفتند بپرهیزید. فراموش نکنید قیمت کمپرسور از جمله نکات بسیار مهمی است که در هنگام خرید باید به آن توجه شود.خوب در ادامه به صورت تیتر وار به موارد بالا اشاره میکنیم:

برای خرید کمپرسور باد پرتابل باید به:حجم مخزن ، قدرت موتور، روغنی یا بدون روغن بودن ، دبی ، فشار باد ، محل قرارگیری کمپرسور باد ، گارانتی ، در دسترس بودن قطعات یدکی و قیمت دستگاه توجه ویژه کنید.

سیستم روغن کاری کمپرسورهای پیستونی

نیرو محرکه لازم برای راه اندازی پمپ روغن ممکن است مستقیما توسط میل لنگ و یا توسط یک الکتروموتور تأمین شود . مخزن روغن می تواند کارتل کمپرسور و یا یک مخزن جداگانه ای باشد که در بیرون کمپرسور نصب شده است. در اکثر موارد مخزن روغن در فشار اتمسفر یک قرار دارد. ولی در مواردی این مخزن از طریق یک لوله رابط به قسمت مکش کمپرسور متصل می باشد تا بخار های حاصل از تبخیر روغن توسط کمپرسور کشیده شود . نمونه ای از روش اخیر کمپرسور های تبرید می باشد که در آن مخزن روغن کارتل کمپرسور بوده و از طریق یک روزنه به قسمت مکش کمپرسور مرتبط می باشد.در مواردی که حلالیت مبرد در روغن زیاد باشد، بهتر است که در کارتل یک گرم کن الکتریکی نصب شود تا در طول دوران توقف کمپرسور، مبرد بصورت مایع در روغن حل نگردد.

در طول دوره توقف کمپرسور، بعلت نشتی در سوپاپها، فشار مبرد در کارتل افزایش یافته و بر اساس قانون هنری(Henry’s Law) حلالیت مبرد در روغن افزایش می یابد. با راه اندازی کمپرسور و بعلت ارتباط قسمت مکش با کارتل ، فشار مبرد در کارتل کاهش یافته و همین امر باعث آزاد شدن مبرد حل شده در روغن می گردد که غالبا با پدیده کف کردن توام می باشد. کف کردن روغن می تواند باعث کاهش فشار روغن کمپرسور و یا خارج شدن آن از کارتل گردد (پدیدهCarry Over).

سیستم هایی که به روش اجباری روانکاری می شوند شامل خنک کن روغن، یک فیلتر روغن و یک شیر خلاص کن(Relief Valve) می باشند، البته بعضی از سیستم ها در قسمت مکش پمپ روغن یک صافی (Strainer) نصب می شود تا مانع از ورود ذرات جامد به درون پمپ روغن گردد. در موارد خاصی، سیستم روانکاری با تمامی تجهیزات جانبی (پمپ روغن، فیلتر، خنک کن و…) بصورت دوتایی و موازی هم بکار گرفته می شوند تا بروز هرگونه اشکال در سیستم روانکاری و یا سرویس آنها بدون توقف کمپرسور صورت پذیرد . اگر دمای محل نصب کمپرسور در بعضی از ایام سال بسیار پائین باشد(مانند فصل زمستان)، بکارگیری از گرم کن روغن توصیه می شود.

در کمپرسورهای یک طرفه، از یک سیستم روانکاری برای روانکاری سیلندر و سیستم انتقال قدرت آن (میل لنگ، یاطاقانها و …) استفاده می شود . ولی در کمپرسور های دو طرفه روانکاری شونده ، سیستم روانکاری سیلندر از سیستم انتقال قدرت جدا بوده و هر یک دارای مجموعه مجزایی بوده و روغن مورد استفاده در آنها نیز متفاوت می باشد. روغن مورد استفاده برای روانکاری سیلندر به سیستم روانکاری برگشت داده نشده و همراه با گاز مورد تراکم از کمپرسور خارج می شود و به همین خاطر باید سازگاری لازم را با گاز مورد تراکم داشته و از سوی دیگر در مقابل شرایط دمائی و فشار داخل سیلندر پایداری شیمیائی مطلوبی داشته باشد. نوع روغن و ویسکوزیته آن به عوامل متعددی نظیر نوع کمپرسور ، فشار و دمای بهره برداری، خواص فیزیکی و شیمیایی گاز مورد تراکم و… بستگی داشته و باید از سوی شرکت سازنده کمپرسور اعلام شود.

ویژگی های روغن مصرفی کمپرسور

انتخاب روغن مناسب برای هر کمپرسور یکی از عوامل بسیار مهم و مؤثر در افزایش کیفیت روانکاری روغن مورد استفاده در کمپرسور می باشد. نوع کمپرسور، خواص فیزیکی و شیمیائی گاز مورد تراکم ، نسبت تراکم، حداکثر دمای مجاز، سیستم خنک کاری، تعداد مراحل، روش روانکاری و … مهمترین عوامل مؤثردرانتخاب روغن مناسب برای سیستم روانکاری کمپرسورمی باشد. براساس ویژگیهای ذکرشده دربالا شرکتهای سازنده کمپرسور طی آزمایشهای مختلف روغن مناسب را برای روانکاری کمپرسور انتخاب کرده و به خریداران کمپرسور توصیه می نمایند. روغن مورد استفاده در کمپرسور باید دارای مقاومت لازم در مقابل شکسته شدن مولکولی، اکسیداسیون و کربونیزاسیون بوده و خواص اصلی آن در طول مصرف تغییر چندانی ننماید.

لازم به ذکراست که بعضی از افراد برای کمپرسورهای مختلف روغن مشابهی را توصیه می کنند. در حالی که هر کمپرسور دارای ویژگیهای خاص خود را بوده و لازم است که روغن مناسب برای آن مورد استفاده قرار گیرد. لذا در انتخاب روغن مورد استفاده در کمپرسور اکیدا توصیه می شود که از روغن انتخاب شده از سوی شرکت سازنده کمپرسور و یا روغنی که مشابهت کامل نسبت به آن را دارا می باشد در روانکاری کمپرسور استفاده شود. در اینجا با توجه به اهمیتی که کمپرسورهای هوا به لحاظ بالا بودن تعداد مورد استفاده در صنعت دارند نکات زیر باید مورد توجه قرار گیرد. دمای هوای ورودی، میزان آلودگی هوا، دمای بهره برداری از کمپرسور، دمای گاز خروجی از کمپرسور، نوع کمپرسور و فشار دهش گاز، مهمترین عوامل در انتخاب روغن مناسب برای روانکاری کمپرسور می باشد.

وجود آلودگی در هوای ورودی به کمپرسور بیشترین تأثیر را بر روی سایش قطعات، اکسیداسیون روغن و تشکیل رسوب دوده ای شکل بر روی سوپاپهای دهش و لوله خروجی می گذارد. به همین خاطر امروزه سازندگان کمپرسورها مسئله فیلتراسیون گاز ورودی به درون کمپرسوررا شدیدا مورد توجه قرار داده و سیستم فیلتراسیون گاز ورودی به کمپرسور را طوری طراحی می کنند که گاز ورودی به درون کمپرسور حاوی حداقل ذرات معلق و نامطلوب باشد . مهمترین خواص فیزیکی و شیمیایی مورد نظر در انتخاب روغن مناسب برای کمپرسورها بشرح زیر می باشد:

- ویسکوزیته یکی از خواص فیزیکی سیال بوده که مقاومت آن را در مقابل حرکت، تغییرشکل واصطکاک بین مولکولی نشان می دهد. ویسکوزیته سیالات به ساختمان شیمیائی اجزاء سازنده آن، شکل و اندازه مولکولها بستگی دارد.

- اندیس ویسکوزیته Viscosity lndex پارامتر فوق بیانگر شدت تغییرات ویسکوزیته نسبت به درجه حرارت می باشد .افزایش اندیس ویسکوزیته بیانگر پائین تر بودن میزان تغییرات ویسکوزیته درمقابل تغییرات درجه حرارت می باشد. اندیس ویسکوزیته برای روغنهای معدنی حدود ١٠٠ می باشد. روغن ها ی با اندیس ویسکوزیته بیشتر ازکیفیت بالاتری برخور دارند

- نقطه ریزش Pour Point نقطه ریزش یکی از خواص فیزیکی روغن بوده و سیالیت آن را در دماهای کم نشان می دهد و بنا برقرارداد دمائی است که اگر روغن ٣ درجه سانتیگراد سردتر شود، در مدتی کمتر از ۵ ثانیه حرکت نکند . نقطه ریزش روغن در کمپرسور های تبرید و یا آنهائی که در محیط ها ی سرد کار می کنند اهمیت بسیاری دارد.

- نقطه لخته ای شدن Floc Point نقطه لخته ای شدن عبارت از دمائی است که اگرمبرد ( ١٢ R) رابا روغن مورد نظر بمیزان ١٠% مخلوط کرده بصورت ابری درآمده واگر مخلوط راسرد تر کنیم بتوان ذرات موم(Wax) را از روغن جدا نمود. دمای فوق در روانکاری کمپرسورهای تبریدی بسیار اهمیت زیادی داشته و جداشدن موم از ر وغن می تواند باعث بروز مشکلات زیادی درسیستم و بویژه در شیر انبساط گردد. روغنهای مصنوعی(Synthetic) فاقد موم بوده ولذا دارای نقطه لخته ای شدن نمی باشند.

- فشار بخار Vapor Pressure فشار بخار روغن در دمای t، عبارت است از فشاری که بعداز گرم کردن روغن تا دمایt، روغن شروع به تبخیر می کند . فشار بخار بعبارت دیگر نشاندهنده فراریت روغن نیز می باشد. هرچه فشار بخار روغن بیشتر باشد روغن در دمای کمتری بجوش آمده و فراریت آن بیشتر خواهد بود.

- نقطه احتراق Flash Point حداقل دمائی که با گرم کردن روغن تحت شرایط تعریف شده برای مخلوط روغن – هوا، قابلیت احتراق درحضور جرقه را داشته باشد.

- نقطه اشتعال Fire Point نقطه اشتعال، حداقل درجه حرارتی است که اگر تحت شرایط استاندارد روغن تا آن دما گرم شود، مقدار بخار حاصل از تبخیر روغن تا حدی است که اگر روغن در معرض شعله قرار گیرد مشتعل می گردد. نقطه اشتعال تمامی روغن های پایه نفتی با افزایش فشار، افزایش می یابد

- دمای احتراق خود به خود Auto Ignition Temperature عبارت است از حداقل دمائی که مخلوط هوا و سوخت در غیاب منبع الکتریکی مشتعل شوند. دمای احتراق خود به خود بویژه برای کمپرسورها ی هوا بسیار مهم بوده ودر انتخاب روغن برای این نوع کمپرسورها باید به آن توجه نمود ، چرا که کمپرسورهای فوق شدیدا در معرض آتش گرفتن می باشند.

سیستم روغن کاری کمپرسورهای پیستونی

نیرو محرکه لازم برای راه اندازی پمپ روغن ممکن است مستقیما توسط میل لنگ و یا توسط یک الکتروموتور تأمین شود . مخزن روغن می تواند کارتل کمپرسور و یا یک مخزن جداگانه ای باشد که در بیرون کمپرسور نصب شده است. در اکثر موارد مخزن روغن در فشار اتمسفر یک قرار دارد. ولی در مواردی این مخزن از طریق یک لوله رابط به قسمت مکش کمپرسور متصل می باشد تا بخاطرهای حاصل از تبخیر روغن توسط کمپرسور کشیده شود . نمونه ای از روش اخیر کمپرسورهای تبرید می باشد که در آن مخزن روغن کارتل کمپرسور بوده و از طریق یک روزنه به قسمت مکش کمپرسور مرتبط می باشد.در مواردی که حلالیت مبرد در روغن زیاد باشد، بهتر است که در کارتل یک گرم کن الکتریکی نصب شود تا در طول دوران توقف کمپرسو، مبرد بصورت مایع در روغن حل نگردد.

در طول دوره توقف کمپرسور، بعلت نشتی در سوپاپها، فشار مبرد در کارتل افزایش یافته و بر اساس قانون هنری(Henry’s Law) حلالیت مبرد در روغن افزایش می یابد. با راه اندازی کمپرسور و بعلت ارتباط قسمت مکش با کارتل ، فشار مبرد در کارتل کاهش یافته و همین امر باعث آزاد شدن مبرد حل شده در روغن می گردد که غالبا با پدیده کف کردن توام می باشد. کف کردن روغن می تواند باعث کاهش فشار روغن کمپرسور و یا خارج شدن آن از کارتل گردد (پدیدهCarry Over).

سیستم هایی که بروش اجباری روانکاری می شوند شامل خنک کن روغن، یک فیلتر روغن و یک شیر خلاص کن(Relief Valve) می باشند، البته بعضی از سیستم ها در قسمت مکش پمپ روغن یک صافی (Strainer) نصب می شود تا مانع از ورود ذرات جامد بدرون پمپ روغن گردد. در موارد خاصی، سیستم روانکاری با تمامی تجهیزات جانبی (پمپ روغن، فیلتر، خنک کن و…) بصورت دوتائی و موازی هم بکار گرفته می شوند تا بروز هرگونه اشکال در سیستم روانکاری و یا سرویس آنها بدون توقف کمپرسور صورت پذیرد . اگر دمای محل نصب کمپرسور در بعضی از ایام سال بسیار پائین باشد، بکارگیری از گرم کن روغن توصیه می شود.

در کمپرسورهای یک طرفه، از یک سیستم روانکاری برای روانکاری سیلندر و سیستم انتقال قدرت آن (میل لنگ، یاطاقانها و …) استفاده می شود . ولی در کمپرسورهای دو طرفه روانکاری شونده ، سیستم روانکاری سیلندر از سیستم انتقال قدرت جدا بوده و هر یک دارای مجموعه مجزائی بوده و روغن مورد استفاده در آنها نیز متفاوت می باشد. روغن مورد استفاده برای روانکاری سیلندر به سیستم روانکاری برگشت داده نشده و همراه با گاز مورد تراکم از کمپرسور خارج می شود و به همین خاطر باید سازگاری لازم را با گاز مورد تراکم داشته و از سوی دیگر در مقابل شرایط دمائی و فشار داخل سیلندر پایداری شیمیائی مطلوبی داشته باشد. نوع روغن و ویسکوزیته آنبه عوامل متعددی نظیر نوع کمپرسور، فشار و دمای بهره برداری، خواص فیزیکی و شیمیائی گاز مورد تراکم و… بستگی داشته و باید از سوی شرکت سازنده کمپرسور اعلام شود.

علل روان کاری کمپرسور

مهمترین وظایف روانکار بکارگیری از روانسازدر کمپرسورها دارای اهداف متعددی بوده که عمده ترین آنها عبارتند از: روانکاری و جداسازی سطوح فلزی از یکدیگر با ایجاد لایه مناسبی از روغن بین قطعات متحرک به منظور کاهش اصطکاک وسایش آنها انتقال حرارت وخنک کردن قطعات متحرک جلوگیری از اثرات نامطلوب قطعات بریکدیگر حفاظت از سطوح فلزی قطعات در برابر خوردگی و زنگ زدگی جذب آلودگی ها، معلق نگه داشتن مواد خارجی و ترکیبات شیمیائی حاصل از تغییرات شیمیائی اجزاء تشکیل دهنده روغن(Chemical and Thermal Degradation Products of Oils) کاهش نشتی داخلی به کمک آب بند کردن(Sealing) کاهش انرژی مصرفی در ماشین آلات به عنوان سیال هیدرولیکی جهت سیستم های کنترل ظرفیت کمپرسورها

نکات راه اندازی و نگهداری کمپرسورهای باد

الف: نکات مربوط به راه اندازی

1– جهت روشن نمودن کمپرسور در هر دو نوع ( تکفاز و سه فاز ) برق جداگانه از کنتر گرفته شود و اتصال برقرار گردد و به هیچ عنوان در سیستم تکفاز دو شاخه به پریز برق زده نشود. به دلیل اینکه بعد از یکی دو مرحله خاموش و روشن شدن کابلهای داخل پریز و دیوار داغ گردیده و باعث نرسیدن برق به دینام و در نتیجه باعث سوختن دینام و قطعات برقی کمپرسورمی گردد که دینام و قطعات برقی شامل گارنتی نمی باشد.

ادامه مطلب

2– در کمپرسورهای سه فاز به طریقه اتصال سیم ها به کلید و دینام دقت شود. جهت حرکت تسمه می بایست در جهت فلش درج شده روی دینام باشد در غیر این صورت جای یکی از سیم ها با جای یکی از دو سیم دیگر تعویض گردد.

3– برای استفاده از کمپرسور در مکان های دور از کنتر برق ، تا حد امکان از طولانی کردن سیم برق خودداری شود و در عوض طولانی کردن سیم، شیلنگ باد طولانی شود. طولانی کردن سیم برق کمپرسور افت فشار را به همراه خواهد داشت و ممکن است باعث سوختن دینام و کلیه قطعات برقی شود.

4– مقدار روغن باید تا نصف شیشه روغن نما باشد و یا در سیلندرهایی که به جای شیشه دارای گیج هستند باید تا خط دوم گیج باشد. (تذکر: در هنگام چک کردن مقدار روغن باید کمپرسور در مکان صاف قرار گرفته و قبل از آن خاموش بوده باشد )

ب : نکات مربوط به نگهداری

1– جهت جلوگیری از پوسیدگی و زنگ زدگی، آب جمع شده در داخل مخزن توسط شیر قرار گرفته در زیر کمپرسور تخلیه گردد. – روغن سیلندر بسته به محیط ( گرد و خاک و شرایط خاص) و میزان زمان استفاده از کمپرسور ، هر چند وقت یکبار باید مورد بازرسی قرار بگیرد و در صورت نیاز تعویض گردد. ( تذکر: برای تعویض روغن حتما از روغن مخصوص کمپرسور استفاده شود)

ادامه مطلب

2– فیلتر هوای سیلندر بسته به محیط ( گرد و خاک و شرایط خاص) و میزان زمان استفاده از کمپرسور ، می بایست هر چند وقت یکبار کنترل شود و در صورت نیاز پاکیزه و یا تعویض گردد.

3– برای روشن و خاموش کردن کمپرسور از کلید روی کمپرسور و برای کمپرسورهایی که تابلو برق دارند با استفاده از کلید روی تابلو برق استفاده شود.

4– در کمپرسورهای سه فاز به طریقه اتصال سیم ها به کلید و دینام دقت شود. جهت حرکت تسمه می بایست در جهت فلش درج شده روی دینام باشد در غیر این صورت جای یکی از سیم ها با جای یکی از دو سیم دیگر تعویض گردد.

5– برای استفاده از کمپرسور در مکان های دور از کنتر برق ، تا حد امکان از طولانی کردن سیم برق خودداری شود و در عوض طولانی کردن سیم، شیلنگ باد طولانی شود. طولانی کردن سیم برق کمپرسور افت فشار را به همراه خواهد داشت و ممکن است باعث سوختن دینام و کلیه قطعات برقی شود.

5– مقدار روغن باید تا نصف شیشه روغن نما باشد و یا در سیلندرهایی که به جای شیشه دارای گیج هستند باید تا خط دوم گیج باشد. (تذکر: در هنگام چک کردن مقدار روغن باید کمپرسور در مکان صاف قرار گرفته و قبل از آن خاموش بوده باشد )

ج : نکات مربوط به عیب یابی

1– در صورت شنیدن صدای نشتی باد در زیر کلید ممکن است در درجه اول لاستیک درون شیر یک طرفه سوخته باشد ( که باد تولیدی سیلندر به صورت کامل داخل مخزن نمی شود و از طریق لوله باریک به سوپاپ زیر کلید آمده و خارج می شود) و در درجه دوم ممکن است کلید خراب شده باشد.

2– در صورتی که در حین کار کردن کمپرسور از دهنه ورودی روغن ، روغن به بیرون پاشیده شود، دلیل آن ریختن بیش از اندازه روغن درون کمپرسور می باشد.

معایب و مزایای کمپرسورهای متداول

کمپرسور های هوا در صنعت برای بیش از ۱۰۰ سال است که دارند استفاده می شوند زیرا هوا منبعی ایمن، منعطف، پاک و مناسب است. این ماشین ها به تجهیزات نسبتا قابل اعتمادی تکامل یافته اند که تقریبا کاربردهای بسیاری یافته اند و وجود آن ها ضروری است .کمپرسورها در انواع مختلف و اندازه های گوناگونی هستند.

متداول ترین کمپرسورها که امروزه استفاده می شوند: کمپرسورهای رفت وبرگشتی یاپیستونی کمپرسورهای اسکروی روتاری کمپرسورهای تیغه لغزنده کمپرسورهای گریز از مرکز گرچه دیگر انواع کمپرسورها نیز در دسترس هستند. کمپرسورهای پیستونی یا رفت و برگشتی متداول ترین ماشین هایی هستند که در بازار در دسترس اند. آن ها جز کمپرسورهای جابجایی مثبت هستند و دامنه ای از اسب بخارهای کم تا بسیار زیاد را دارند. کمپرسورهای هوای جابجایی مثبت با پرکردن اتاقک با هوا کار می کنند و سپس حجم هوای در اتاقک را کاهش می دهند (رفت و برگشتی، اسکرو روتاری و تیغه لغزنده کمپرسورهای جابجایی مثبت است).

کمپرسورهای رفت و برگشتی رفتار بسیار مشابهی دارند که بعنوان موتور احتراق داخلی عمل می کنند اما در اساس فرآیند معکوس است. آن ها سیلندر، پیستون، میل لنگ ها، دریچه های هوا و بلوک های مکانی دارند. کمپرسورهای اسکرو روتاری بر مفهوم پرشدن هوای خالی بین اسکروهای حلزونی ممزوج و جایگاه آن استوارند. بین دو اسکروی حلزونی چرخانیده می شوند و در نتیجه افزایش فشار هوا حجم کاهش می یابد.

در اکثر کمپرسورهای اسکروی روتاری روغن در سطح بلبرینگ و کمپرس تزریق می شوند که علت آن برای سردسازی و روغن کاری است و فضای محکمی بین اسکروها و دیوار مکانی آن ایجاد می کنند که نشت داخلی را کاهش می دهند. بعد از چرخه فشرده سازی، روغن و هوا باید جدا شده باشند پیش از اینکه هوا توسط سیستم هوا استفاده شود.

کمپرسورهای تیغه لغزنده مانند کمپرسورهای اسکروی روتاری و کمپرسورهای پیستونی جز کمپرسورهای جابجایی مثبت هستند. پمپ کمپرسور شامل روتور اولیه، استاتور و هشت تیغه است. روتور چاک دار بطور گریزنده از مرکز درون استاتور تنظیم شده اند که هلالی شکل پیچ خورده بین قسمت های ورودی و خروجی هستند.

بعد از اینکه روتور یک چرخش تنها زد، فشرده سازی از نظر حجم انجام می شود که در زمان ورودی حداکثر و در زمان خروجی حداقل است. پره ها به سمت بیرونی در داخل شکاف های روتور فشرده می شوند و در مقابل دیوار استاتور توسط شتاب چرخشی نگاه داشته می شوند. روغن در ورودی هوا و در طول دیواره های استاتور تزریق شده اند و هوا را سرد می کنند، بلبرینگ ها و پره ها را روغن کاری می کنند و فضای محکمی بین پره ها و دیواره استاتور را فراهم می آورند.

کمپرسورهای رفت و برگشتی رفتار بسیار مشابهی دارند که بعنوان موتور احتراق داخلی عمل می کنند اما در اساس فرآیند معکوس است. آن ها سیلندر، پیستون، میل لنگ ها، دریچه های هوا و بلوک های مکانی دارند. کمپرسورهای اسکرو روتاری بر مفهوم پرشدن هوای خالی بین اسکروهای حلزونی ممزوج و جایگاه آن استوارند. بین دو اسکروی حلزونی چرخانیده می شوند و در نتیجه افزایش فشار هوا حجم کاهش می یابد.

در اکثر کمپرسورهای اسکروی روتاری روغن در سطح بلبرینگ و کمپرس تزریق می شوند که علت آن برای سردسازی و روغن کاری است و فضای محکمی بین اسکروها و دیوار مکانی آن ایجاد می کنند که نشت داخلی را کاهش می دهند. بعد از چرخه فشرده سازی، روغن و هوا باید جدا شده باشند پیش از اینکه هوا توسط سیستم هوا استفاده شود.

کمپرسورهای تیغه لغزنده مانند کمپرسورهای اسکروی روتاری و کمپرسورهای پیستونی جز کمپرسورهای جابجایی مثبت هستند. پمپ کمپرسور شامل روتور اولیه، استاتور و هشت تیغه است. روتور چاک دار بطور گریزنده از مرکز درون استاتور تنظیم شده اند که هلالی شکل پیچ خورده بین قسمت های ورودی و خروجی هستند. بعد از اینکه روتور یک چرخش تنها زد، فشرده سازی از نظر حجم انجام می شود که در زمان ورودی حداکثر و در زمان خروجی حداقل است. پره ها به سمت بیرونی در داخل شکاف های روتور فشرده می شوند و در مقابل دیوار استاتور توسط شتاب چرخشی نگاه داشته می شوند. روغن در ورودی هوا و در طول دیواره های استاتور تزریق شده اند و هوا را سرد می کنند، بلبرینگ ها و پره ها را روغن کاری می کنند و فضای محکمی بین پره ها و دیواره استاتور را فراهم می آورند.

بعد از چرخه فشرده سازی، روغن و هوا باید جدا شوند پیش از آن که هوا به سیستم هوا انتقال یابد. کمپرسورهای گریز از مرکز جز کمپرسورهای جابجایی مثبت مانند رفت و برگشتی، اسکرو یا تیغه لغزنده نیستند. آن ها از پروانه های با چرخش با سرعت زیاد استفاده می کنند(بالای ۶۰۰۰۰ rpm) تا هوا را افزایش دهند سپس منتشرکننده از سرعت هوا کم می کند. این فرآیند را کمپرس دینامیک می گویند که از شتاب استفاده می کند که باعث افزایش در فشار می شود.

در اکثر کمپرسورهای گریز از مرکز ترکیبی از چندین پیش برنده و پخش کننده هستند. نوعا این ماشین ها اینترکولر بین هر مرحله دارند تا هوا را سرد کرده و ۱۰۰ درصد تغلیظ می کند تا از آسیب به پیش برنده به علت فرسایش جلوگیری می کنند. مقایسه کوتاه کمپرسورهای رفت و برگشتی مزایا طراحی ساده هزینه اولیه کمتر نصب آسان مدل های دو مرحله ای بیشترین کارایی را ایجاد می کنند انتقال بدون روغن دامنه ای وسیع از اسب بخار ماشین های ویژه ای که فشارهای نسبتا بالایی دارند معایب هزینه نگهداری بالاتر تحرک بیش از حد قطعات بطور بالقوه دارای مشکلات لرزشی هستند.

پایه و فوندانسیونی ممکن است بسته به اندازه نیاز داشته باشد. بسیاری طوری طراحی نشده اند که با تمام ظرفیت ۱۰۰ درصد در تمام زمان حرکت کنند. کمپرسور اسکروی روتاری کمپرسور اسکروی روتاری مزایا طراحی ساده هزینه ابتدایی کم تا متوسط طراحی دو مرحله ای که کارایی خوبی را فراهم می کند. نصب آسان قطعات متحرک کم محبوب ترین کمپرسور طراحی شده در کارخانجات معایب سرعت های چرخشی بالا احتمال عمر کمتر نسبت به دیگر طراحی ها نوع طراحی که باعث می شود روغن تزریق شود باعث انتقال روغن در هوا ی خروجی می شود. طراحی های تک مرحله ای کارایی کمتری دارند. طراحی های دو مرحله ای و بدون روغن هزینه اولیه بالاتری دارد. با شرایط کثیف مشکل دارد.

کمپرسورهای تیغه لغزنده مزایا طراحی ساده نصب آسان هزینه کم تا متوسط هزینه نگهداری کم سرعت های چرخشی کمتر اجزای بسیار کم متحرک مناسب حتی برای محیط های کثیف معایب طراحی هایی با تزریق روغن، روغن را انتقال می دهند طراحی های تک مرحله ای کارایی کمتری دارند. سختی با فشار بالا (بالای ۲۰۰psi) طراحی های بدون روغن غیرقابل دسترس اند. کمپرسورهای گریز از مرکز مزایا کارایی های بالا که آن را از نظر کارایی به حد کمپرسورهای دو مرحله ای رفت و برگشتی می رساند. می تواند فشار را به ۱۲۰۰psi برساند. پکیج کامل برای کارخانه یا هوای که تا ۵۰۰ اسب بخار است.

هزینه نسبی اولیه افزایش اندازه را بهبود داده است. طراحی شده برای اینکه هوای بدون روغن و چربی تحویل بدهد. فونداسیون های ویژه ای نیاز ندارند. معایب هزینه اولیه بالا سیستم های کنترل و نظارت پیچیده نوسان کنترل ظرفیت محدود که نیاز به عدم بارگذاری برای ظرفیت های کاهش یافته دارد سرعت های چرخشی بالا نیاز به بلبرینگ های ویژه ای دارند و لغزش پیچیده و فضای محدود توجهات ویژه از نظر نگهداری نیاز دارند.

مقایسه سودمند کمپرسورها با هم

1-کمپرسورهای محوری در مقابل با کمپرسورهای گریز از مرکز

کمپرسورهای محوری دارای رنج جریانی کامل تری از ۳۰ تا ft۳/min ۳۰۰ هستند. (m۳/hr ۵۱۰ تا ۵۱). پایینتر از (m۳/hr ۱۱۹) ft۳/min ۷۰ کمپرسورهای گریز از مرکز مناسبترند. بالاتر از ft۳/min ۱۳۰ (m۳/hr۲۲۰) کمپرسورهای محوری مناسبترند

برتری ها :

- جریانهای ورودی بالا تا ft3/min 70 (m3/hr 200/1) طراحیهای بالاتر از ft3/min 200 m3/hr 340) نسبت به کمپرسورهای گریز از مرکز قابل دسترسی هستند.

- کمپرسورهای محوری دارای بازده بیشتری نسبت به کمپرسورهای گریز از مرکز هستند بنابراین توان کمتری احتیاج دارند. محرک کوچکتری نیاز دارند و لوازم جانبی کمتر.

- دارای اندازه و وزن کمتری نسبت به کمپرسورهای گریز از مرکز هستند. بنابراین دارای هزینه نصب کمتر و فضای حفاظت کننده کمتر، اندازه جرثقیل و فضای کمتر و…

- با توربینهای بخار یا گازی در سرعتهای بالا بدون احتیاج به گیرباکس مورد استفاده قرار میگیرند.

- طراحی شافت و بدنه آنها دارای انعطافپذیری بیشتری است.

- دارای نسبت فشار بالاتر در مقیاسه با کمپرسورهای گریز از مرکز به خاطر بازده بیشتر.

- در مقایسه با کمپرسورهای گریز از مرکز بهتر میتواند به صورت موازی بکار روند به علت ** تندتر هد و فلو

مشکلات:

- فضای پایدار آنها کمتر است. مخصوصاً با محرکهای سرعت ثابت. مگر از پرههای ثابت تغییر پذیر که گران هستند مورد استفاده قرار گیرند.

- سیستمهای کنترل جریان و سرج آنها پیچیدهتر و گرانتر از کمپرسورهای گریز از مرکز است. سیستم کنترل سرج باید کاملاً قابل اعتماد باشد زیرا سرج میتواند کمپرسوری محوری را زود خراب کند.

- خراب شدن آنها به علت وجود رسوب و خوردگی بیشتر از کمپرسورهای گریز از مرکز است، بنابراین باید از یک سیستم فیلتر بهتر در ورودی کمپرسورهای گریز از مرکز استفاده کرد و نباید از کمپرسورهای محوری در سیستمهای رسوب گذار مدت زمان زیادی استفاده کرد.

- خرابی ناشی از وجود ذرات مزاحم در کمپرسور محوری گرانتر از کمپرسور گریز از مرکز تمام میشود.

- در حال حاضر مدلهای پیشرفته کمپرسورهای محوری دارای نسبت فشار کمتری نسبت به کمپرسوهای گریز از مرکز هستند.

- هزینه قطعات کمکی (مثل پرههای ثابت) گرانتر از کمپرسورهای گریز از مرکز است.

- دارای سطح صدای بیشتر نسبت به گریز از مرکزها هستند بنابراین باید از سیستمهای ضد صوت گرانتری استفاده کرد.

تشابهات :

- هر دو کمپرسور نسبتاً قابل اعتماد هستند.

- حساسیت به دمای بالا و ارتعاشات روتور در هر دوی آنها تقریباً برابر است.

- امکان اشکال و ارتعاشات پرهها در هر دوی آنها به خاطر تستهای انجام شده بر روی آنها کم است.

- هزینههای لوله کشی و نصب شیر ها ی کنترل در هر دوی آنها تقریباً یکی است.

2-کمپرسورهای گریز از مرکز در مقایسه با کمپرسورهای رفت و برگشتی

برتری ها :

- مدت زمان روشن بودن کمپرسور حتی تا 5 سال قابل دسترسی میباشد.

- این کمپرسور نسبت به کمپرسور رفت و برگشتی با توجه به میزان جریانش کوچکتر و سبکتر است و به پایه نصب کوچکتری احتیاج دارد.

- برای شرایط یکسان قیمت کمپرسور در جریانهای بالا کمتر است.

- با توجه به اندازه کوچکترش، هزینه نصب در آن کمتر است.

- تعمیرات کلی (total maintenance) در آنها دارای هزینه کمتری است.

- هر گاه توربین گازی به عنوان محرک آنها استفاده میشود میتوانند بدون گیرباکس مورد استفاده قرار گیرند.

- کنترل جریان آنها ساده است و بازده آنها در گستره وسیعی از جریان بالاست.

- روغن آب بند کننده یا روغن روان کننده گاز فرآیندی را کثیف نمی کند.

- بدون نوسانات فشار هستند.

مشکلات :

- بازده کمتری ( 7 تا 13%) نسبت به کمپرسورهای رفت و برگشتی در نسبت فشار یکسان و جریان یکسان دارند مخصوصاً در نسبتهای بیشتر از 2.

- به مسیرهای کنار گذر برای محافظت از پدیده سرج احتیاج دارند.

- نسبت فشار در این کمپرسور به خواص گاز بیشتر حساستر است (مثل جرم مولکولی) چون این کمپرسورها دارای حدی بنام سرج هستند بنابراین دارای جریانها یی با جرم مولکولی بحرانی میشوند. پس در این حالت در کاربردهای دور متغیر کمتر مورد استفاده قرار میگیرند.

-

برای گازهایی با جرم مولکولی کم نسبت فشار در آنها کم است. بنابراین به تعداد مراحل بیشتری احتیاج دارند.

Min Discharge flow rate (m3/hr) 1 (459)270 16 (408)240 30 (357)210 44 (306)180 58 (255) 150

3-کمپرسورهای رفت و برگشتی در مقایسه با انواع دیگر کمپرسورها

برتری ها :

- نسبت به کمپرسورهای گریز از مرکز دارای گستره جریان اقتصادی کمتری هستند.

- در کاربردهای فشار بالا برای گازهایی با جرم مولکولی کم، اقتصادیاند.

- قابل دسترسی در فشارهای بالا هستند. در فشارهای بالاتر از (barg۲۵۰) psig ۳۶۰۰

- نسبت به تغییرات ترکیب گاز و تغییرات خصوصیات گاز حساسیت کمتری نسبت به کمپرسورهای گریز از مرکز دارند.

- میتوانند کنترل ظرفیتی از ۰ تا ۱۰۰% داشته باشند. بوسیله ولوهای بیبار کننده توان آنها در جریانهای کم به کمترین حد خود میرسد.

- در نسبت فشارهای بالاتر از ۲ دارای بازده بیشتری نسبت به کمپرسورهای گریز از مرکز هستند.

- جریان آنها به تغییرات فشار خروجی حساس نیست.

- توانایی افزایش فشار بیشتر نسبت به نوع چرخشی دارند.

- با سرد کردن بدنه آنها به دمای خروجی کمتری میرسند.

- کمتر به بالانس کوپلینگها نسبت به کمپرسورهای محوری و گریز از مرکز حساسترند که در دورهای بالاتری کار میکنند.

مشکلات:

- به علت حرکات رفت و برگشتی و ارتعاشات بیشتر به پایه قویتری احتیاج دارند.

- هزینه تعمیر آنها ۲ تا ۳ برابر بیشتر از کمپرسورهای گریز از مرکز است.

- توانایی کارکرد بدون وقفه در آنها کمتر از کمپرسورهای گریز از مرکز است.

- کمپرسورهای رفت و برگشتی به وجود ذرات جامد حساسترند.

- نمونههای روغن کاری شده به همراه شدن روغن در گاز حساسترند زمانی که فیلم روغن روانکاری آنها از بین برود.

- به فضای بزرگتری احتیاج دارند نسبت به کمپرسورهای چرخشی و گریز از مرکز

- در نمونههای که روغن کاری نمیشوند اجزاء پوشش دهنده مرتباً باید عوض شوند.

- نسبت به انواع دیگر به بهرهبردار های بیشتری احتیاج دارند با توجه به مشکلات شیز های آنها و مشکلات سیستم روغن کاری آنها

4-کمپرسورهای حلزونی فشار بالا در مقایسه با انواع دیگر کمپرسورها

کمپرسورهای حلزونی معمولاً در رنجهای توان hp ۲۵۰۰ تا ۶۵۰ (kw۱۸۷۵ تا ۵۰۰) با کمپرسورهای گریز از مرکز مقایسه میشوند.

برتری ها :

- به جز کمپرسورهای گریز از مرکز و محوری ازکمپرسورهای دیگر قابل اعتمادترند (۵/۹۹-۹۹)

- در میسر گاز احتیاجی به روغن کاری ندارند.

- دارای قیمت کمتری نسبت به کمپرسورهای گریز از مرکز در توانهای بالاتر hp۱۵۰۰ (kw۱۱۲۵) و فشارهایی تا Psig۲۵۰ (barg۱۷) هستند.

- بجز کمپرسورهای رینگ مایع نسبت به حضور ذرات جامد و مایع حساسیت کمتری دارند.

- برای کاربردهای پلیمریزاسیون بهتر از کمپرسورهای دیگر هستند (بجز رینگ مایع) البته به شرط شستشو دادن

- دارای بازده بیشتری نسبت به رینگ مایع هستند.

- اجزاء چرخشی آنها دارای سطح استرس کمتری هستند نسبت به کمپرسورهای گریز از مرکز

- توانایی افزایش فشار بیشتر نسبت به نوع چرخشی دارند.

- به تغییرات جرم مولکولی کمتر حساسند.

- برای ظرفیت یکسان در مقایسه با کمپرسورهای رفت و برگشتی کوچکترند.

مشکلات:

- هزینهی تعمیرات آنها نسبت به کمپرسورهای گریز از مرکز کمتر است. همچنین دارای اعتمادپذیری کمتری هستند.

- نزدیکی فاصلهی مجاز روتورها (Clearance) باعث ایجاد حساسیت به دمای خروجی میشود که به سیستم آب خنککننده بستگی دارد.

- به خاطر شکل خاص کمپرسور و پوسته آن، تعمیر سریع روی آنها امکانپذیر نیست.

- سطح صدا در آنها بسیار بالاست.

- کنترل جریان در آنها از انعطافپذیری کمتری نسبت به کمپرسورهای گریز از مرکز و رفت و برگشتی است.

- عملکرد آنها به خوردگی پوسته و روتور وابسته است.

- مشکل در کمپرسور باعث خرابی در هر روتور و پوسته خواهد شد.

5-کمپرسورهای پره لغزشی در مقایسه با کمپرسورهای چرخشی

اصلیترین برتریها و مشکلات کمپرسورهای پره لغزشی در مقایسه با کمپرسورهای چرخشی به گونهی زیر است

برتری ها :

- قیمت پایین

- بازدهی تراکم بیشتری، همچنین بازدهی کلی بیشتری نسبت به کمپرسورهای چرخشی دارد.

- به شتاب کمی برای روشن شدن احتیاج دارد.

- دارای بازدهی حجمی بسیار بالایی است.

مشکلات:

- به روغنکاری مداومی احتیاج دارند (۱۰ مرتبه بیشتر از کمپرسورهای رفت و برگشتی)

- نگهداری آنها نسبتاً سخت است به خاطر نزدیکی دو روتور و روغن میان آنها و وجود یاتاقانهای بدون اصطکاک

- به وجود ذرات جامد حساساند و به یک فیلتر در جریان ورودی احتیاج دارند.

6-کمپرسورهای رینگ مایع در مقایسه با انواع دیگر کمپرسور

اصلیترین برتریها و مشکلات کمپرسورهای پره لغزشی در مقایسه با کمپرسورهای چرخشی به گونهی زیر است

برتری ها :

- دمای خروجی آنها کمتر است بنابراین برای فرآیندهای پلیمریزاسون و فرآیندهای دما ثابت مناسبند.

- به همراه بودن مایع یا گاز حساسیت کمتری نشان میدهند.

- به وجود ذرات جامد کمتر حساساند.

- قابل اعتمادند و هزینه نگهداری کمی دارند زیرا مکانیزم مکانیکی آنها ساده است و تنها یک جزء متحرک در آنها وجود دارد.

- بازدهی آنها در فرآیندهای ایجاد خلاء ۵ برابر انژکتورهاست.

- دمای ورودی آنها میتواند بالا باشد.

- دارای نوسانات کمتری در فشار خروجی هستند.

مشکلات :

- بازدهی کلی آنها کم است (%۵۰-۳۵) به خاطر توانی که برای کمپرس کردن مایع و برگشت آن از بین میرود.

- دارای سیستم آببندی پیچیده و گرانقیمتی هستند

7-کمپرسورهای پیچشی در مقایسه با کمپرسورهای رفت و برگشتی

کمپرسورهای پیچشی به عنوان یک دسته از کمپرسورها در کارهای زیر (barg۳۵) Psig۵۰۰ با کمپرسورهای رفت و برگشتی مقایسه می شوند.

برتری ها :

- هزینه کمتری در کاربردهای ۰ تا hp۲ (kw۱۵۰) دارند.

- مدت زمان کارکرد بدون وقفه در آنها بیشتر است.

- نیاز به پایه کوچکتری نسبت به کمپرسورهای رفت و برگشتی دارند.

- دارای بازده مکانیکی بیشتری نسبت به کمپرسورهای رفت و برگشتی هستند.

مشکلات :

- بازده تراکم کمتری دارند.

- کمپرسور نزدیک به حالتهای طراحی کار میکند و برای حالتهای دورتر از طراحیشان دارای کاربرد کمتری هستند.

- دارای فشار خروجی کمتری هستند.

- برای کنترل جریان فقط مجبور به محدود کردن سرعت و بایپس کردن هستیم.

مقایسه کمپرسور های روغنی و بدون روغن

- کمپرسورهای بدون روغن سبک هستند، و امکان استفاده در سطوح ناهموار و هم چنین هوای سرد را دارند.این نوع کمپرسور شرایط نگهداری خاصی ندارند.

- به طور کلی کمپرسورهای روغنی طول عمر بیش تری دارند ولی کمپرسورهای روغنی به طور دائم روانکاری میشوند و عملکرد آن ها بسته به روغن میباشد. اگر روغن تعویض نشود و یا کم باشد دچار مشکل خواهند شد.

فاکتورهای مقایسه کننده اقتصادی

قیمت دستگاه

قیمت کمپرسور باد اویل فری از نمونه های روغنی بیشتر است زیرا تکنولوژی جدیدتری دارند. اما هزینه نگهداری بسیار پایینی دارند.

هزینه نصب

هزینه نصب به اندازه فیزیکی و پیچیدگیهای مکانیکی بستگی دارد. کمپرسورهای حلزونی هزینه نصب کمتری نسبت به کمپرسورهای رفت و برگشتی دارند.

- بازده هر 2 نوع تقریبا یکسان است.

- تعمیرات و نگهداری کمپرسور های روغنی بیشتر از نمونه های بدون روغن است.

کمپرسور های جابه جایی مثبت

کمپرسور های نوع روتاری Rotary Compressor

در این نوع کمپرسورها عمل بالا بردن انرژی سیال ( بالا بردن فشار گاز ) برخلاف کمپرسور های گریز از مرکز با هل دادن از طریق حرکت چرخشی ،گاز از طرف ورودی ( که حجم بیشتری دارد ) به طرف خروجی ( که به تدریج حجم کم می شود ) انــجام می شود و بسته به ساختمان داخل کمــپرسور در انواع زیر طــبقه بــــندی می شوند :

کمپرسور های نوع لوب Lobe Compressor